- Тишина – Золото: Как Мы Навсегда Избавились от Гулкого Соседа – Нашего Компрессора

- Почему Мы Решили, Что Тишина Стоит Усилий?

- Источники Шума: Откуда Берется Этот Гул?

- Первые Шаги: Диагностика и Оценка

- Основные Принципы Звукоизоляции: Наша Теоретическая База

- Материалы, Которые Стали Нашими Союзниками

- Наши Практические Решения: От Теории к Делу

- Создание Звукоизоляционного Кожуха (Бокса) – Наш Главный Проект

- Дополнительные Меры и Тонкости

- Наши Ошибки и Чему Мы Научились

- Результат: Тишина, Спокойствие и Продуктивность

Тишина – Золото: Как Мы Навсегда Избавились от Гулкого Соседа – Нашего Компрессора

Друзья, коллеги, единомышленники по ремеслу и просто любители тишины! Мы знаем, что такое жить или работать бок о бок с настоящим "шумовым террористом". Нет, это не назойливый сосед с перфоратором, и даже не уличный трамвай за окном. Это наш верный помощник, сердце многих мастерских и производств – компрессор. Его мощное, ритмичное гудение, которое сначала кажется просто рабочим фоном, со временем превращается в настоящую пытку для слуха, нервов и даже отношений с окружающими. Мы прошли этот путь, и сегодня готовы поделиться нашим личным, выстраданным опытом, как превратить назойливый рев в едва слышное урчание.

Представьте себе: раннее утро, вы полны энергии и готовы творить. Включаете оборудование, и вместо вдохновляющей тишины мастерской, вас оглушает низкочастотный рокот, проникающий сквозь стены и даже в душу. Знакомо? Мы это испытали на себе. От головных болей к концу дня до напряженных разговоров с соседями по цеху или даже по дому, если компрессор стоит в гараже или подсобке. Мы поняли, что игнорировать проблему больше нельзя. Звукоизоляция компрессора – это не прихоть, это необходимость, инвестиция в наше здоровье, продуктивность и, что уж греха таить, в сохранение добрых отношений с окружающим миром.

Почему Мы Решили, Что Тишина Стоит Усилий?

Вопрос звукоизоляции компрессора для нас стал не просто технической задачей, а настоящим вызовом комфорту и благополучию. Поначалу мы, как и многие, пытались мириться с шумом. "Это же рабочий процесс", – успокаивали мы себя. Но чем дольше мы работали в таких условиях, тем яснее становилось: это ненормально и даже вредно. Постоянный шум не только отвлекает, но и серьезно утомляет, снижает концентрацию внимания, приводит к ошибкам. Мы заметили, как к концу рабочего дня накапливается не только физическая усталость, но и нервное истощение. Простые беседы становились криками, а мысли о творчестве и новых проектах заглушались монотонным гулом.

Помимо личного дискомфорта, мы столкнулись и с внешними факторами. Если ваш компрессор находится в гараже, пристроенном к дому, или в производственном цехе, соседствующем с офисами, то проблемы с окружающими неизбежны. Жалобы, недовольство, а иногда и официальные предписания – все это может стать реальностью. Мы не хотели доводить до такого. Нам было важно создать не только эффективное, но и гармоничное рабочее пространство, где уважение к комфорту друг друга стоит на первом месте. Именно тогда мы осознали, что вложение в звукоизоляцию – это вложение не только в оборудование, но и в качество нашей жизни, в нашу репутацию и в мир вокруг нас.

Источники Шума: Откуда Берется Этот Гул?

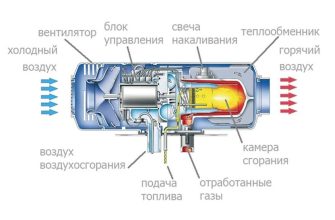

Прежде чем что-либо изолировать, мы решили досконально разобраться в природе шума, который издает наш компрессор. Это было ключевым шагом, ведь без понимания источников, любое решение могло оказаться лишь полумерой. Мы выяснили, что шум компрессора – это не единое явление, а сложный комплекс различных звуков, каждый из которых требует своего подхода. Представьте, что вы пытаетесь заглушить целый оркестр, не зная, какие инструменты в нем играют. Неэффективно, правда?

Мы выделили несколько основных категорий шума, характерных для большинства компрессоров:

- Механический шум: Это самый очевидный источник. Он возникает от работы движущихся частей – поршней, коленвалов, клапанов, подшипников. Вибрации от этих элементов передаются на корпус компрессора и окружающие конструкции, создавая низкочастотный гул и высокочастотный скрежет.

- Аэродинамический шум: Связан с движением воздуха. На входе в компрессор воздух засасывается с определенной скоростью, что создает свист и шипение. На выходе из компрессора (особенно при сбросе давления через предохранительный клапан или при работе пневматического инструмента) также возникают резкие, громкие звуки.

- Пульсации давления: При работе поршневого компрессора воздух подается не равномерно, а импульсами. Эти пульсации передаются по воздушным магистралям и могут вызывать вибрацию труб, а также создавать низкочастотный гул в самой системе.

- Электрический шум: Иногда электродвигатель компрессора сам по себе может издавать гул или высокочастотный писк, особенно при неправильной балансировке или износе подшипников.

- Резонансный шум: Это когда корпус компрессора или окружающие его поверхности начинают вибрировать на определенной частоте, усиливая исходный шум. Это похоже на то, как дека гитары усиливает звук струн.

Мы поняли, что эффективная звукоизоляция требует комплексного подхода, направленного на подавление каждого из этих источников. Это не просто "обернуть" компрессор чем-то, а продумать систему, которая будет работать на разных фронтах.

Первые Шаги: Диагностика и Оценка

Прежде чем бросаться покупать материалы, мы провели тщательную диагностику нашего "шумового монстра". Мы не просто слушали, а пытались определить, какие именно звуки преобладают и откуда они исходят. Для этого мы использовали несколько простых, но эффективных методов, доступных каждому:

- Визуальный осмотр: Мы искали видимые источники вибрации – незакрепленные панели, неплотно прилегающие кожухи, изношенные крепления.

- Тактильный метод: Приложив руку к различным частям компрессора и его окружения (корпус, трубы, пол, стены), мы могли почувствовать, где вибрации наиболее сильны. Это помогло нам определить пути распространения структурного шума.

- Слуховой анализ: Мы внимательно слушали, пытаясь различить свист воздуха, гул мотора, стук поршней. Меняли положение, чтобы определить направление звука. Иногда использование простой трубки (как стетоскопа) помогало локализовать источник.

- Измерение уровня шума: Если есть возможность, использовать шумомер – это идеальный вариант. Мы использовали приложение на смартфоне (хоть и не профессиональное, но дающее общее представление), чтобы зафиксировать исходный уровень шума и затем оценить эффективность наших мер.

Этап диагностики помог нам составить "карту шума" и понять, на что именно нужно обратить внимание в первую очередь. Например, если сильно вибрировал пол, мы понимали, что без антивибрационной платформы не обойтись. Если свистел воздухозаборник – то нужен глушитель на впуске. Такой подход сэкономил нам время и деньги, исключив бесполезные траты на материалы, которые не решали бы нашу конкретную проблему.

Основные Принципы Звукоизоляции: Наша Теоретическая База

После того, как мы поняли, откуда берется шум, пришло время изучить, как с ним бороться. Мы погрузились в мир акустики и выделили для себя несколько ключевых принципов, которые легли в основу нашего плана звукоизоляции. Эти принципы универсальны и применимы не только к компрессорам, но и к любому источнику шума.

- Звукоизоляция (отражение): Этот принцип направлен на создание барьера, который отражает звуковые волны. Для этого используются плотные, массивные материалы, которые не дают звуку пройти сквозь них. Чем выше масса материала, тем лучше его звукоизолирующие свойства. Например, бетонные стены или толстые металлические листы.

- Звукопоглощение: В отличие от звукоизоляции, звукопоглощение направлено на поглощение звуковых волн, превращая их энергию в тепло. Для этого используются пористые, волокнистые материалы с открытой структурой – минеральная вата, акустический поролон, войлок. Они "гасят" звук, не давая ему отражаться и создавать эхо.

- Виброизоляция (демпфирование): Этот принцип борется с передачей вибраций от источника шума на окружающие конструкции (пол, стены, другие части оборудования). Для этого используются эластичные, упругие материалы, которые "гасят" вибрации; Это могут быть резиновые опоры, пружины, вибродемпфирующие мастики.

- Развязка (прерывание звуковых мостиков): Звук и вибрация легко распространяются по жестким конструкциям. Принцип развязки заключается в том, чтобы прервать эти "звуковые мостики", используя эластичные прокладки или воздушные зазоры. Например, не крепить шумоизоляционный кожух компрессора напрямую к его корпусу, а через виброизолирующие элементы.

Мы поняли, что для максимальной эффективности эти принципы должны работать в комплексе. Недостаточно просто обклеить компрессор поролоном (звукопоглощение), если он при этом передает сильные вибрации на пол (нет виброизоляции). И наоборот, если вы просто поставите его на резиновые опоры, но не заглушите воздушный шум, эффект будет неполным.

Материалы, Которые Стали Нашими Союзниками

Выбор правильных материалов – это половина успеха в борьбе с шумом. Мы изучили рынок и протестировали несколько вариантов, чтобы выбрать наиболее эффективные и доступные. Вот список наших проверенных союзников:

| Материал | Основное назначение | Преимущества | Недостатки / Нюансы |

|---|---|---|---|

| Минеральная вата (базальтовая) | Звукопоглощение, теплоизоляция | Отличное поглощение широкого спектра частот, негорючий, доступный | Требует защитного слоя (мелкие частицы), боится влаги |

| Акустический поролон ("пирамидка", "волна") | Звукопоглощение (средние и высокие частоты) | Легкий, простой в монтаже, эстетичный вид, эффективен для эха | Дороже минваты, не справляется с низкими частотами, горючий (если не специальный) |

| Тяжелая виниловая мембрана (Mass Loaded Vinyl ⎯ MLV) | Звукоизоляция (отражение) | Высокая плотность при малой толщине, гибкий, влагостойкий | Дорогой, требует комбинации с поглощающими материалами |

| Вибродемпфирующие мастики/листы | Виброизоляция, демпфирование | Эффективно гасят вибрации корпуса, снижают структурный шум | Применяются на поверхности, откуда исходят вибрации, могут быть сложны в нанесении |

| Резиновые виброопоры / пружины | Виброизоляция | Отлично изолируют компрессор от пола, предотвращая передачу структурного шума | Нужно правильно подобрать по весу оборудования, могут быть дорогими |

| Плиты МДФ/фанера/ГКЛВ | Звукоизоляция (массивность) | Основа для создания звукоизоляционных кожухов, высокая плотность | Требуют дополнительной обработки для звукопоглощения, негибкие |

Выбирая материалы, мы всегда обращали внимание на их характеристики – коэффициент звукопоглощения (NRC), индекс звукоизоляции (Rw), плотность, горючесть и, конечно, стоимость. Комбинирование этих материалов позволяет добиться наилучшего результата, создавая многослойный "пирог", эффективно справляющийся с разными типами шума.

"Тишина — один из наиболее совершенных звуков."

— Артур Шопенгауэр

Наши Практические Решения: От Теории к Делу

После глубокого погружения в теорию и изучения материалов, мы перешли к самому интересному – практической реализации. Мы поняли, что универсального решения не существует, и каждый компрессор требует индивидуального подхода. Однако, есть набор проверенных методов, которые мы успешно применили, адаптируя их под наши нужды.

Создание Звукоизоляционного Кожуха (Бокса) – Наш Главный Проект

Это был самый масштабный и эффективный шаг в нашей борьбе за тишину. Построение специального звукоизоляционного бокса вокруг компрессора позволило нам значительно снизить уровень шума. Мы подошли к этому проекту с особой тщательностью, учитывая все нюансы.

Этапы создания бокса:

- Каркас: Мы собрали прочный каркас из деревянных брусьев. Важно было сделать его достаточно жестким, чтобы он сам не вибрировал, и достаточно просторным, чтобы обеспечить необходимый зазор вокруг компрессора для циркуляции воздуха и обслуживания.

- Внешняя обшивка (звукоизоляция): В качестве внешнего слоя мы использовали толстые листы МДФ (16 мм). Они обладают хорошей массой, что важно для отражения звука. Мы тщательно проклеили все стыки и соединения, чтобы избежать щелей – ведь даже небольшая щель может значительно снизить эффективность звукоизоляции.

- Внутренний слой (звукопоглощение): Внутри бокса мы использовали минеральную вату высокой плотности (50 мм), которую наклеили на внутреннюю поверхность МДФ. Поверх минеральной ваты мы закрепили перфорированные листы ДВП или тонкую фанеру с отверстиями, чтобы защитить вату от пыли и механических повреждений, но при этом дать звуку свободно проникать в поглощающий материал.

- Виброизоляция: Мы установили компрессор внутри бокса на отдельные резиновые виброопоры. Сам бокс также был отделен от пола резиновыми прокладками. Это критически важно, чтобы вибрации от компрессора не передавались на бокс и далее на пол помещения.

- Вентиляция: Это один из самых сложных, но важнейших аспектов. Компрессор сильно греется, и без адекватной вентиляции он перегреется и выйдет из строя. Мы создали систему приточно-вытяжной вентиляции, используя два шумопоглощающих короба (глушителя) для воздуха.

- Приточный короб: Мы сделали лабиринтный канал из МДФ с внутренними перегородками, обклеенными акустическим поролоном. Воздух входит через такой канал, теряя большую часть шума.

- Вытяжной короб: Аналогичный лабиринтный короб, но с установленным внутри малошумным вентилятором. Вентилятор вытягивает горячий воздух, а лабиринтный канал глушит шум, идущий от самого вентилятора и изнутри бокса. Мы выбирали вентилятор с запасом по производительности и низким уровнем шума.

- Доступ для обслуживания: Мы предусмотрели съемную панель или дверцу, которая плотно прилегает и имеет уплотнители по периметру. Это обеспечивает легкий доступ для обслуживания компрессора без демонтажа всего бокса.

Важно: все отверстия для вентиляции должны быть спроектированы так, чтобы длина пути звука через них была максимально большой, а прямая видимость источника шума отсутствовала.

Результат превзошел наши ожидания. Уровень шума снизился настолько, что мы могли спокойно разговаривать рядом с работающим компрессором, не повышая голоса.

Дополнительные Меры и Тонкости

Помимо основного бокса, мы применили и другие методы, которые дополнили общую картину звукоизоляции:

- Виброизоляция воздушных магистралей: Мы заметили, что пневматические трубки и шланги, идущие от компрессора, также могут передавать вибрации. Мы использовали гибкие шланги вместо жестких труб на первых участках от компрессора, а также закрепили все магистрали через резиновые прокладки, чтобы они не касались жестко стен или потолка.

- Глушители на впуске и выпуске: Даже если компрессор в боксе, шум воздуха на впуске может быть заметен. Мы установили небольшие глушители (резонаторы) на воздухозаборнике компрессора, а также на выходе из ресивера, если там есть клапан сброса давления.

- Общее состояние компрессора: Мы регулярно проводим техническое обслуживание компрессора. Изношенные подшипники, плохо затянутые болты, старое масло – все это может быть источником дополнительного шума. Правильное обслуживание продлевает жизнь оборудованию и снижает его шумность. Мы убедились, что смазка движущихся частей, замена фильтров и проверка натяжения ремней – это не только залог долгой работы, но и тишины.

Наши Ошибки и Чему Мы Научились

Как и в любом деле, мы не обошлись без проб и ошибок. Мы хотим поделиться ими, чтобы вы могли избежать наших граблей:

- Недооценка вентиляции: Наш первый бокс был слишком герметичным, и компрессор перегревался. Мы быстро поняли, что хороший звукоизоляционный бокс без эффективной и тихой вентиляции – это бессмысленная трата времени и ресурсов. Пришлось переделывать систему вентиляции, увеличивая объемы воздуха и используя более мощные, но тихие вентиляторы.

- "Звуковые мостики": Сначала мы не уделили должного внимания развязке. Крепили бокс прямо к полу, а внутри компрессор стоял на жестких ножках. В итоге вибрации отлично передавались на всю конструкцию. Только после установки бокса на виброизолирующие прокладки и компрессора на специальные опоры, мы увидели реальный эффект.

- Щели и неплотности: Мы думали, что "немного" щелей не повредит. Оказалось, что даже небольшой зазор в обшивке или неплотно прилегающая дверца сводят на нет все усилия по звукоизоляции. Звук, как вода, найдет любую щель. Мы тщательно проклеивали все стыки, использовали уплотнители для дверей и кабельных вводов.

- Однослойная звукоизоляция: Попытка использовать только один тип материала (например, только поролон) оказалась неэффективной. Мы быстро поняли, что нужен многослойный "пирог" – массивность для отражения и пористость для поглощения.

Эти уроки были ценными. Они помогли нам понять, что звукоизоляция – это комплексный процесс, требующий внимания к деталям и понимания физики звука.

Результат: Тишина, Спокойствие и Продуктивность

Это вложение окупилось сторицей. Мы стали меньше уставать, наша продуктивность возросла, и атмосфера в рабочем пространстве стала намного приятнее. Мы больше не получаем жалоб от соседей и можем работать в любое время суток, не беспокоясь о шуме.

Мы надеемся, что наш опыт вдохновит вас на создание своего оазиса тишины. Звукоизоляция компрессора – это не миф, а вполне реальная и достижимая цель. Главное – подойти к этому вопросу системно, изучить источники шума, правильно выбрать материалы и уделить внимание деталям. Помните, что тишина – это не просто отсутствие звука, это ресурс, который помогает нам быть более здоровыми, счастливыми и продуктивными.

Если у вас есть свои истории или советы по звукоизоляции, мы будем рады услышать их в комментариях. Делитесь своим опытом, ведь вместе мы можем сделать мир немного тише и комфортнее.

.

Подробнее

| Как снизить шум компрессора | Материалы для шумоизоляции компрессора | Сделать звукоизоляционный короб для компрессора | Виброизоляция компрессорного оборудования | Эффективная вентиляция шумоизоляционного бокса |

| Уменьшение шума поршневого компрессора | DIY звукоизоляция воздушного компрессора | Установка компрессора без шума | Борьба с шумом в мастерской | Выбор шумопоглощающих материалов |