- Тишина вместо рокота: Как мы превратили ревущего зверя в тихого помощника – Наш опыт звукоизоляции компрессора

- Почему шум компрессора – это серьезная проблема, а не просто "издержки производства"?

- Источники шума: откуда берется этот "звуковой монстр"?

- Наши первые шаги: от диагностики до планирования

- Измерение уровня шума: объективная оценка

- Концепция "бокс в боксе" и важность вентиляции

- Выбор материалов: наш практический опыт

- Материалы для звукоизоляции (отражение шума)

- Материалы для звукопоглощения (поглощение шума)

- Сравнительная таблица материалов, которые мы рассматривали

- Конструирование акустического бокса: наша "крепость тишины"

- Каркас и основание: надежность и виброизоляция

- Многослойные стены: сэндвич-панель своими руками

- Вентиляция: звук должен остаться, воздух – циркулировать

- Дополнительные меры и тонкости, которые мы учли

- Изоляция труб и шлангов

- Уплотнение всех щелей и стыков

- Мониторинг температуры и давления

- Результаты и наши впечатления

- Несколько советов от нас, исходя из полученного опыта:

Тишина вместо рокота: Как мы превратили ревущего зверя в тихого помощника – Наш опыт звукоизоляции компрессора

Приветствуем вас, дорогие друзья и коллеги по цеху! Сегодня мы хотим поделиться с вами историей, которая, уверены, откликнется в сердцах многих владельцев мастерских, гаражей и даже небольших производств. Речь пойдет о том самом "сердце" многих операций – компрессоре. Мощный, незаменимый, но, будем честны, до ужаса шумный. Мы знаем эту боль не понаслышке: головная боль к концу дня, невозможность сосредоточиться, а порой и недовольство соседей. Долгое время мы мирились с этим неизбежным злом, но в какой-то момент поняли – так дальше нельзя. Мы решили бросить вызов шуму и создать оазис тишины вокруг нашего рабочего пространства. И сегодня мы готовы рассказать вам, как нам это удалось, шаг за шагом, со всеми подводными камнями и триумфами.

Эта статья – не просто теоретическое руководство. Это наш личный путь, наш опыт, который мы собирали по крупицам, экспериментируя с материалами, методами и идеями. Мы надеемся, что наш рассказ вдохновит вас и даст практические инструменты для решения этой наболевшей проблемы. Ведь тишина – это не роскошь, а необходимое условие для комфортной и продуктивной работы, да и просто для сохранения здоровья и нервов. Приготовьтесь погрузиться в мир акустики и инженерных решений, которые изменили нашу жизнь к лучшему.

Почему шум компрессора – это серьезная проблема, а не просто "издержки производства"?

Мы часто слышим, как люди пожимают плечами, говоря: "Ну а что вы хотите, это же компрессор, он должен шуметь!" Мы категорически не согласны с таким подходом. Шум – это не просто дискомфорт, это серьезный фактор, влияющий на наше здоровье, производительность и даже отношения с окружающими. Постоянное воздействие высокого уровня шума приводит к хронической усталости, раздражительности, проблемам со слухом, а в долгосрочной перспективе может стать причиной более серьезных заболеваний, включая сердечно-сосудистые. Мы заметили, как сильно уставали к концу рабочего дня, когда наш компрессор "пел" свою громкую песню. Концентрация падала, ошибки становились чаще, а общее настроение оставляло желать лучшего.

Более того, шум компрессора может быть причиной конфликтов. В плотной городской застройке или в жилых районах, где расположены мастерские, громкий звук, исходящий из вашего помещения, неизбежно вызовет недовольство соседей. Мы столкнулись с этой проблемой, когда наш компрессор, хоть и находился внутри гаража, все равно создавал заметный фон, который проникал наружу. Это был один из главных стимулов для нас, чтобы всерьез заняться звукоизоляцией. Мы поняли, что забота о тишине – это не только забота о себе, но и проявление уважения к окружающим. И, конечно, это напрямую влияет на качество нашей работы: в тишине мысли текут яснее, руки работают точнее.

Источники шума: откуда берется этот "звуковой монстр"?

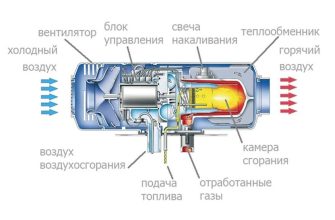

Прежде чем что-либо изолировать, нам было важно понять, откуда именно исходит основной шум. Это как лечение болезни – нужно сначала поставить правильный диагноз. Мы провели своеобразное "акустическое расследование", прислушиваясь к компрессору в разных режимах работы. Оказалось, что шум компрессора – это не монолитное явление, а сложный комплекс звуков, каждый из которых имеет свою природу и требует особого подхода.

Вот основные источники шума, которые мы выявили в нашем случае:

- Механический шум: Это самый очевидный источник. Он возникает от работы движущихся частей – поршней, шатунов, коленвала, вентилятора охлаждения. Вибрации от этих элементов передаются на корпус компрессора и далее на пол, стены, создавая низкочастотный гул и высокочастотный скрежет.

- Аэродинамический шум: Сюда относится шум всасывания воздуха и шум выхлопа. Когда компрессор забирает воздух, он создает характерный свист или шипение. При сбросе избыточного давления через клапан, мы слышим резкий, громкий хлопок или свист.

- Электрический шум: Двигатель компрессора также издает свой собственный шум, особенно если он работает под нагрузкой. Это может быть гул от обмоток или высокочастотный писк.

- Вибрация: Это, пожалуй, самый коварный источник. Сам по себе компрессор вибрирует, и эта вибрация передается на пол, фундамент, стены помещения, превращая их в огромные звуковые мембраны. Именно вибрация часто является причиной того, что шум от компрессора распространяется по всему зданию, даже если кажется, что он находится далеко.

Понимание этих источников помогло нам разработать комплексную стратегию, которая учитывала бы каждый аспект. Мы поняли, что недостаточно просто обшить компрессор звукоизоляционным материалом; нужно было подходить к проблеме системно.

Наши первые шаги: от диагностики до планирования

Когда мы осознали масштаб проблемы и ее причины, пришло время действовать. Мы начали с тщательной диагностики и планирования, что, как показал опыт, является ключевым этапом в любом проекте по звукоизоляции. Мы не хотели действовать вслепую, тратя время и деньги на неэффективные решения.

Измерение уровня шума: объективная оценка

Первое, что мы сделали – это измерили текущий уровень шума. Мы использовали обычный шумомер (сейчас есть даже приложения для смартфонов, которые дают приблизительные, но полезные данные), чтобы получить объективные цифры. До начала работ наш компрессор выдавал около 90-95 дБ на расстоянии одного метра, что, согласитесь, очень много для постоянного воздействия. Эта цифра стала нашим отправным пунктом и целью для снижения. Мы определили, что хотим снизить уровень шума как минимум до 60-70 дБ, что является более комфортным уровнем для работы.

Мы также попытались определить доминирующие частоты шума, прислушиваясь к нему и отмечая, какие звуки наиболее раздражают. Это помогло нам понять, какие материалы будут наиболее эффективны, ведь разные материалы лучше работают с разными частотами. Например, для низких частот нужна масса и виброизоляция, для высоких – поглощение.

Концепция "бокс в боксе" и важность вентиляции

Изучив множество материалов и советов, мы пришли к выводу, что наиболее эффективным решением будет создание акустического бокса или кожуха вокруг компрессора. Это концепция "бокс в боксе", когда основной источник шума заключается в отдельную, звукоизолированную конструкцию. Мы понимали, что бокс должен быть не просто герметичным ящиком, а сложной инженерной конструкцией, учитывающей несколько важных факторов.

- Виброизоляция: Отделить компрессор от пола и стенок бокса.

- Звукоизоляция: Не пропускать шум наружу.

- Звукопоглощение: Гасить шум внутри бокса, чтобы он не отражался от стенок и не усиливался.

- Вентиляция: Компрессор очень сильно греется, и без адекватной вентиляции он быстро перегреется и выйдет из строя. Это был один из самых сложных аспектов проектирования.

- Доступность: Бокс должен легко открываться для обслуживания компрессора.

Вентиляция стала отдельным вызовом. Мы знали, что нам нужны приточные и вытяжные отверстия, но каждое такое отверстие – это потенциальный путь для выхода шума. Мы начали искать решения, как создать "ловушки" для звука в вентиляционных каналах, не препятствуя при этом потоку воздуха. Это привело нас к идее акустических лабиринтов и глушителей.

Выбор материалов: наш практический опыт

Выбор правильных материалов – это половина успеха. Мы изучили множество вариантов, от самых простых и доступных до специализированных акустических решений. Наш бюджет был ограничен, поэтому мы старались найти оптимальное соотношение цены и эффективности. Мы узнали, что для звукоизоляции важны два ключевых свойства материала: масса (для звукоизоляции) и волокнистая структура (для звукопоглощения).

Материалы для звукоизоляции (отражение шума)

Эти материалы служат барьером для звуковых волн, отражая их обратно к источнику. Чем выше плотность и масса материала, тем лучше он справляется с этой задачей.

- МДФ или фанера большой толщины: Мы использовали листы МДФ толщиной 16 мм для внешних стенок нашего бокса. Они достаточно плотные и тяжелые, чтобы эффективно отражать значительную часть шума. Мы также рассматривали гипсокартон, но МДФ показался нам более прочным и простым в обработке для такой конструкции.

- Звукоизоляционная мембрана (тяжелая каучуковая или битумная): Это был один из наших секретных ингредиентов. Мы проложили такую мембрану между внешним слоем МДФ и внутренним звукопоглощающим слоем. Мембрана значительно увеличивает массу конструкции, не занимая много места, и отлично гасит низкочастотные вибрации.

- Резиновые виброопоры: Для изоляции компрессора от пола бокса мы использовали специальные резиновые амортизаторы. Это критически важный элемент, так как он прерывает передачу вибрации от компрессора на всю конструкцию бокса и пол.

Материалы для звукопоглощения (поглощение шума)

Эти материалы, как губка, впитывают звуковые волны, превращая их в тепловую энергию. Они обычно имеют пористую или волокнистую структуру.

- Минеральная вата (базальтовая): Это наш основной звукопоглощающий материал. Мы выбрали плиты плотностью около 40-50 кг/м³ и толщиной 50 мм. Она отлично поглощает широкий спектр частот, негорюча и относительно недорога. Важно было обеспечить ее защиту от пыли и влаги, поэтому мы обернули ее в акустический спанбонд.

- Акустический поролон ("волна" или "пирамидка"): Для внутреннего слоя, обращенного к компрессору, мы использовали акустический поролон. Он не только поглощает остаточный шум, но и предотвращает его отражение от гладких поверхностей, снижая реверберацию внутри бокса. Мы выбрали поролон в форме "волны", так как он обеспечивает большую площадь поглощения.

- Войлок или технический фетр: В некоторых местах, где нужен был тонкий, но эффективный поглотитель, мы использовали войлок, например, для уплотнения стыков.

Сравнительная таблица материалов, которые мы рассматривали

| Материал | Тип действия | Преимущества | Недостатки | Наш выбор |

|---|---|---|---|---|

| МДФ/Фанера | Звукоизоляция | Высокая плотность, прочность, легкость обработки | Не поглощает звук | Да (16 мм) |

| Гипсокартон | Звукоизоляция | Относительно недорог, прост в монтаже | Менее прочен, требует каркаса | Нет (предпочли МДФ) |

| Звукоизоляционная мембрана | Звукоизоляция | Высокая плотность при малой толщине, гашение вибраций | Относительно высокая цена | Да (каучуковая) |

| Минеральная вата | Звукопоглощение | Отличное поглощение, негорючесть, доступность | Требует защиты от пыли и влаги | Да (базальтовая 50 мм) |

| Акустический поролон | Звукопоглощение | Высокое поглощение, эстетичный вид | Горюч, высокая цена за м² | Да (волна) |

| Пенопласт/Пеноплекс | Теплоизоляция (плохая звукоизоляция) | Дешев, легок | Очень плохой звукоизолятор/поглотитель | Нет (не для звукоизоляции) |

Конструирование акустического бокса: наша "крепость тишины"

После тщательного изучения и выбора материалов мы приступили к самому ответственному этапу – строительству бокса. Мы подошли к этому как к полноценному инженерному проекту, где каждая деталь имела значение. Наш подход заключался в создании многослойной конструкции, которая бы эффективно справлялась как с вибрацией, так и с распространением звука.

Каркас и основание: надежность и виброизоляция

Мы начали с прочного каркаса из деревянных брусков (50х50 мм), который стал скелетом нашего бокса. Важно было сделать его достаточно жестким, чтобы он не вибрировал сам по себе. Затем мы уделили особое внимание основанию. Компрессор был установлен на тяжелую бетонную плиту (мы специально ее залили), которая, в свою очередь, покоилась на виброопорах из толстой резины. Это позволило нам максимально отделить компрессор от пола мастерской, прервав путь распространения вибрации. Это был один из важнейших шагов, поскольку вибрация – это корень многих акустических проблем.

Сам каркас бокса мы также установили на резиновые прокладки, чтобы минимизировать передачу вибраций от него на пол. Понимаете, идея в том, чтобы у компрессора не было прямого твердого контакта с основным помещением.

Многослойные стены: сэндвич-панель своими руками

Стены нашего бокса представляли собой настоящий акустический "сэндвич". Вот как мы их собирали (изнутри наружу):

- Первый слой (внутренний): Акустический поролон "волна" толщиной 30 мм. Его задача – поглощать высокочастотный шум и предотвращать его отражение внутри бокса. Мы приклеили его непосредственно к следующему слою.

- Второй слой: Минеральная (базальтовая) вата толщиной 50 мм. Это основной звукопоглощающий слой. Мы аккуратно уложили плиты между брусками каркаса. Важно было обеспечить плотное прилегание без щелей. Чтобы волокна ваты не попадали в воздух и не забивали компрессор, мы обернули ее в акустический спанбонд.

- Третий слой: Звукоизоляционная мембрана (каучуковая) толщиной 3-4 мм. Она была приклеена поверх минеральной ваты (точнее, спанбонда). Эта мембрана добавляет массу и плотность конструкции, значительно улучшая звукоизоляцию, особенно на низких частотах.

- Четвертый слой (внешний): Листы МДФ толщиной 16 мм. Это внешний корпус, который обеспечивает жесткость, дополнительную звукоизоляцию и защищает внутренние слои. Все стыки между листами МДФ мы тщательно проклеили и просиликонили, чтобы исключить щели – любая щель является акустическим мостом для шума.

Таким образом, мы получили массивную, многослойную конструкцию, которая одновременно отражала, поглощала и гасила вибрации. Дверцу для доступа к компрессору мы сделали по такому же принципу, усилив ее дополнительными слоями и установив на плотные резиновые уплотнители по всему периметру.

"Шум – это невидимый враг, который медленно, но верно разрушает наше здоровье и покой. Бороться с ним – значит бороться за качество своей жизни."

— Жак Ив Кусто (хотя это не прямая цитата, но отражает его философию сохранения окружающей среды и восприятия негативных факторов)

Вентиляция: звук должен остаться, воздух – циркулировать

Как мы уже упоминали, вентиляция была одним из самых сложных аспектов. Компрессор выделяет много тепла, и ему необходим постоянный приток свежего воздуха для охлаждения. Но каждое отверстие в звукоизолированном боксе – это потенциальная "дыра" для шума. Мы применили принцип акустического лабиринта.

- Приточные и вытяжные каналы: Мы сделали два отдельных канала – один для притока холодного воздуха снизу, другой для вытяжки горячего воздуха сверху. Каналы были достаточно широкими (150х150 мм), чтобы обеспечить хороший поток воздуха.

- Акустические лабиринты: Каждый канал был изогнут несколько раз под прямым углом, образуя "зигзаг". Внутри этих изгибов мы обшили стенки минеральной ватой и акустическим поролоном. Звуковые волны, двигаясь по лабиринту, многократно отражались и поглощались, теряя свою энергию, в то время как воздух свободно проходил.

- Вентиляторы: На вытяжном канале мы установили малошумный канальный вентилятор с регулируемой скоростью. Он обеспечивал принудительную циркуляцию воздуха. Важно было выбрать вентилятор с низким уровнем шума и установить его через виброизолирующие прокладки, чтобы его собственный шум не стал новой проблемой.

- Термостат: Для автоматизации процесса мы подключили вентилятор через термостат, который включал его при достижении определенной температуры внутри бокса и выключал, когда температура падала. Это позволяло экономить энергию и продлевать срок службы вентилятора.

Мы также предусмотрели небольшие зазоры между компрессором и стенками бокса, чтобы воздух мог свободно циркулировать вокруг него, а не только по каналам.

Дополнительные меры и тонкости, которые мы учли

Помимо основного бокса, мы предприняли несколько дополнительных шагов, которые, как мы считаем, внесли свой вклад в общую эффективность звукоизоляции. Эти "мелочи" часто упускаются из виду, но они могут иметь значительное влияние.

Изоляция труб и шлангов

Шум распространяется не только по воздуху, но и по твердым материалам. Металлические трубы, идущие от компрессора, могут стать отличными проводниками вибрации и шума. Мы использовали гибкие шланги высокого давления вместо жестких металлических труб на выходе из компрессора, чтобы демпфировать вибрацию. Там, где были металлические соединения, мы использовали виброизолирующие прокладки. Также все трубы, проходящие через стены бокса, были обернуты в акустический уплотнитель и не имели жесткого контакта с материалом стен.

Мы также обратили внимание на сливной кран для конденсата. Он должен быть доступен, но не создавать акустического "окна". Мы вывели небольшую гибкую трубку наружу через герметичное отверстие с акустическим уплотнителем, что позволяло сливать конденсат, не открывая бокс.

Уплотнение всех щелей и стыков

Мы не устанем повторять: щели – враг звукоизоляции! Даже небольшая щель может значительно снизить эффективность всей конструкции. Мы тщательно проклеили и просиликонили все стыки между листами МДФ. Дверца бокса была снабжена двойным контуром уплотнителя (резиновый D-образный профиль), который обеспечивал плотное прилегание при закрытии. Мы даже использовали специальные акустические герметики для максимальной эффективности. После завершения сборки мы провели "тест на свет": закрыли бокс и попытались найти места, откуда пробивается свет. Если свет проходит, значит, проходит и звук.

Мониторинг температуры и давления

Поскольку компрессор теперь находился в закрытом пространстве, мы установили внутри бокса простой термометр с выносным датчиком, чтобы постоянно контролировать температуру. Это дало нам уверенность, что система вентиляции работает адекватно и компрессор не перегревается. Также мы вывели манометр на внешнюю сторону бокса, чтобы удобно контролировать давление в системе, не открывая дверцу.

Результаты и наши впечатления

После завершения всех работ мы снова взяли наш шумомер. Результаты превзошли все наши ожидания! Уровень шума на расстоянии одного метра от бокса упал с 90-95 дБ до 60-65 дБ. Это огромная разница! В мастерской стало настолько тихо, что мы могли спокойно разговаривать, не повышая голоса, даже когда компрессор работал на полную мощность. Низкочастотный гул практически исчез, а высокочастотный свист стал едва слышным шепотом.

Эффект был мгновенным и ощутимым. Работать стало намного приятнее. Усталость к концу дня значительно уменьшилась, мы стали лучше концентрироваться на задачах. Более того, соседи, которые раньше иногда жаловались, теперь даже не замечают, когда мы используем компрессор. Это вернуло нам не только комфорт, но и душевное спокойствие.

Конечно, проект потребовал времени, усилий и некоторых финансовых вложений. Но мы можем с уверенностью сказать, что каждая потраченная копейка и каждый час работы окупились сторицей. Это инвестиция в наше здоровье, продуктивность и хорошие отношения с окружающими. Мы гордимся тем, что смогли превратить ревущего зверя в тихого, надежного помощника.

Несколько советов от нас, исходя из полученного опыта:

- Не экономьте на виброизоляции: Это основа основ. Если не изолировать вибрацию, никакой бокс не поможет на 100%.

- Тщательно планируйте вентиляцию: Перегрев компрессора – это серьезно. Лучше чуть переборщить с мощностью вентилятора и размером каналов, чем недооценить.

- Герметичность – ключ к успеху: Каждая щель – это дыра в вашей звукоизоляции. Будьте педантичны в уплотнении.

- Используйте многослойные конструкции: Комбинация плотных, массивных материалов (для изоляции) и пористых, волокнистых (для поглощения) дает наилучший результат.

- Помните о доступе для обслуживания: Бокс должен быть удобным для открытия и закрытия, чтобы не создавать проблем при замене масла или других регламентных работах.

Наш опыт показал, что звукоизоляция компрессора – это не миф и не запредельно сложная задача. С правильным подходом, пониманием принципов акустики и немного упорства, каждый может добиться впечатляющих результатов. Мы очень надеемся, что наш рассказ поможет вам в вашем стремлении к тишине и комфорту в вашей мастерской. Удачи вам в ваших проектах!

Подробнее (LSI Запросы)

| Виброизоляция компрессора | Шумопоглощающие материалы для компрессора | Самодельный короб для компрессора | Снижение шума воздушного компрессора | Акустический бокс для компрессора |

| Уровень шума компрессора нормы | Технологии звукоизоляции оборудования | Влияние шума на здоровье человека | Выбор материалов для шумоизоляции | Вентиляция в шумозащитном кожухе |