- Тишина в Мастерской: Наш Личный Опыт Звукоизоляции Компрессора, Который Изменил Всё

- Понимание Врага: Откуда Берётся Шум Компрессора?

- Первоначальная Оценка: С Чего Мы Начали?

- Фундаментальные Принципы Звукоизоляции, Которые Мы Использовали

- Практические Шаги: Наши Проверенные Методы

- Изоляция у Источника: Демпфирование Вибраций

- Конструкция Корпуса: Строим Звукоизоляционный Бокс

- Управление Воздушным Потоком: Заглушаем Вдох и Выдох

- Герметизация и Щели: Дьявол в Деталях

- Материалы Имеют Значение: Что Мы Использовали и Почему

- Продвинутые Техники и Дополнительные Соображения

- Наш Путь: До и После

- Обслуживание и Долговечность Вашего Звукоизоляционного Решения

Тишина в Мастерской: Наш Личный Опыт Звукоизоляции Компрессора, Который Изменил Всё

Привет, друзья-мастера и просто ценители спокойствия! Сегодня мы хотим поделиться с вами историей, которая, возможно, отзовется в сердцах многих из вас․ Мы говорим о шуме․ О том навязчивом, проникающем в каждый уголок мастерской, а иногда и дома, звуке, который сопровождает работу одного из самых незаменимых инструментов – компрессора․ Долгое время мы мирились с этим, считая это неизбежной платой за удобство и эффективность․ Но однажды чаша нашего терпения переполнилась, и мы решили: хватит! Пришло время взять ситуацию в свои руки и вернуть себе тишину․ И знаете что? Нам это удалось, и сегодня мы расскажем, как именно․

Эта статья – не просто теоретическое руководство․ Это наш личный, пошаговый опыт, наши ошибки и наши победы на пути к звукоизоляции компрессора․ Мы расскажем о каждом шаге, о материалах, которые мы использовали, и о тех принципах, которые позволили нам превратить ревущего зверя в тихого, работящего помощника․ Приготовьтесь, будет интересно!

Понимание Врага: Откуда Берётся Шум Компрессора?

Прежде чем что-то исправлять, нужно понять, с чем мы имеем дело․ Шум компрессора – это не монолитный звук, а целый «оркестр» различных источников, каждый из которых вносит свою лепту в общую какофонию․ Игнорировать это разнообразие – значит обречь себя на полумеры․ Мы погрузились в изучение проблемы и выяснили, что основные источники шума можно разделить на несколько категорий․

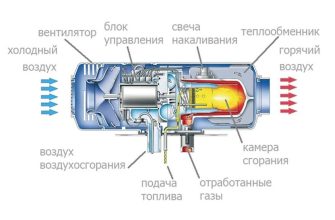

Во-первых, это механический шум․ Его создают движущиеся части компрессора: поршни, шатуны, коленвал, клапаны․ Все эти элементы вибрируют, трутся друг о друга, создавая характерный стук, гул и скрежет․ Особенно это актуально для поршневых компрессоров, которые являются самыми распространёнными в домашних мастерских и небольших производствах․ Чем мощнее компрессор, тем, как правило, интенсивнее эти механические шумы․

Во-вторых, это аэродинамический шум․ Он возникает из-за движения воздуха․ Сам процесс всасывания воздуха в компрессорную головку создает характерное шипение и свист, а при выходе из клапанов и через систему охлаждения – шум потока․ Представьте, как воздух с большой скоростью проходит через узкие отверстия или по неровным поверхностям – это всегда сопровождается звуком․ Кроме того, системы принудительного охлаждения, такие как вентиляторы, также являются значительным источником аэродинамического шума․

В-третьих, шум, связанный с пульсацией давления․ Рабочий цикл компрессора – это постоянное изменение давления․ Эти пульсации передаются по воздуховодам и ресиверу, заставляя их вибрировать и издавать низкочастотный гул․ Этот тип шума часто недооценивают, но именно он может быть наиболее раздражающим, проникая через стены и перекрытия․

Все эти шумы суммируются, создавая тот уровень дискомфорта, который заставил нас действовать․ Мы поняли, что боротся нужно не с одним, а с несколькими «врагами» одновременно, применяя комплексный подход․ Только так можно добиться по-настоящему ощутимого результата․

Первоначальная Оценка: С Чего Мы Начали?

Прежде чем бросаться покупать материалы и что-то строить, мы решили провести тщательную оценку текущей ситуации․ Это был критически важный этап, который помог нам понять масштаб проблемы и определить наиболее эффективные направления для работы․ Без этого этапа все наши дальнейшие действия были бы сродни стрельбе вслепую․

Наш первый шаг – это измерение уровня шума․ Мы использовали обычный бытовой шумомер (благо, сейчас они доступны и не очень дороги)․ Измерения проводились в нескольких точках: непосредственно рядом с компрессором, в центре мастерской и даже в соседних помещениях․ Результаты были удручающими: пиковые значения достигали 90-95 дБ прямо у компрессора, что сравнимо с шумом работающего отбойного молотка! В мастерской уровень шума был около 75-80 дБ, что уже значительно превышает комфортные для работы показатели и может вызывать усталость и раздражение․

Далее мы приступили к идентификации проблемных зон․ Мы буквально «прислушивались» к компрессору, пытаясь определить, откуда исходит наиболее интенсивный шум и вибрация․ Для этого мы использовали не только уши, но и руки, прикладывая их к различным частям агрегата и его опорам․ Мы обнаружили, что значительные вибрации передаются на пол через ножки компрессора․ Сам ресивер тоже вибрировал, создавая низкочастотный гул․ Воздухозаборник издавал характерное свистящее шипение, а выхлопной клапан при сбросе давления был просто оглушителен․

Мы также обратили внимание на окружение компрессора․ Он стоял в углу мастерской, близко к стене, которая, как оказалось, прекрасно резонировала и отражала звук, усиливая его эффект․ Отсутствие каких-либо звукопоглощающих материалов в помещении также усугубляло ситуацию, создавая эффект эха и увеличивая общее время реверберации․

По итогам этой оценки мы составили список приоритетных задач: уменьшить вибрацию, изолировать механический шум, заглушить шум всасывания и выхлопа воздуха, а также предотвратить распространение звука по помещению и за его пределы․ Этот список стал нашим путеводителем в дальнейшей работе․

Фундаментальные Принципы Звукоизоляции, Которые Мы Использовали

Любая эффективная звукоизоляция базируется на нескольких ключевых принципах․ Мы изучили их досконально, чтобы наши усилия не были напрасными․ Понимание этих основ позволяет не просто слепо копировать чужие решения, а создавать действительно работающую систему, адаптированную под наши нужды․

- Масса: Это самый простой и очевидный принцип․ Чем массивнее преграда, тем хуже через неё проходит звук․ Тяжёлые материалы, такие как многослойная фанера, МДФ, гипсокартон или специализированные звукоизоляционные мембраны, эффективно блокируют звуковые волны, заставляя их терять энергию․

- Демпфирование: Этот принцип направлен на гашение вибраций․ Вместо того чтобы позволить материалу вибрировать и излучать звук, мы хотим, чтобы он поглощал эту энергию и рассеивал её в виде тепла․ Для этого используются специальные демпфирующие материалы, которые наносятся на поверхности, склонные к вибрации․

- Развязка (Декупляж): Развязка означает отсутствие жёстких связей между источником шума и элементами конструкции, по которым этот шум может передаваться․ Это крайне важно для борьбы с вибрационным шумом․ Использование виброизоляционных прокладок, подвесов и воздушных зазоров помогает предотвратить передачу вибраций от компрессора на пол, стены или корпус звукоизоляционного бокса․

- Поглощение: После того как звук заблокирован и вибрации демпфированы, остаточная звуковая энергия внутри ограниченного пространства (например, внутри звукоизоляционного бокса) должна быть поглощена․ Для этого используются пористые, волокнистые или ячеистые материалы – акустические пены, минеральная вата, войлок․ Они преобразуют звуковую энергию в тепло, не давая звуку отражаться и усиливаться внутри замкнутого объёма․

Мы поняли, что для достижения максимального эффекта нужно применять все эти принципы в комплексе․ Недостаточно просто построить массивную коробку – внутри неё звук будет отражаться, создавая резонанс․ Недостаточно просто обклеить всё поглощающим материалом, если вибрации от компрессора передаются на пол и стены․ Только гармоничное сочетание массы, демпфирования, развязки и поглощения дало нам желаемый результат․

Практические Шаги: Наши Проверенные Методы

Теперь, когда теория была изучена, пришло время перейти к практике․ Мы разработали пошаговый план, который охватывал все аспекты проблемы, от источника шума до общего акустического оформления․ Это был самый трудоемкий, но и самый увлекательный этап нашей работы․

Изоляция у Источника: Демпфирование Вибраций

Мы начали с самого главного – с подавления вибраций непосредственно у источника․ Компрессор, как мы выяснили, передавал значительную часть шума через свой контакт с полом․ Это была отправная точка․

Во-первых, мы установили компрессор на специальные антивибрационные опоры․ Это были резинометаллические виброопоры, достаточно массивные и мягкие, чтобы эффективно гасить низкочастотные колебания․ Если таких нет под рукой, можно использовать толстые листы плотной резины или даже теннисные мячики, разрезанные пополам – главное, чтобы они были упругими и не передавали вибрации․

Во-вторых, мы создали плавающее основание․ Под компрессором мы уложили слой плотной резины толщиной около 2 см, затем лист толстой фанеры (18 мм), а уже на него установили компрессор на виброопорах․ Такая многослойная конструкция значительно снизила передачу вибраций на несущую поверхность․ Мы также убедились, что компрессор стоит на максимально ровной и устойчивой поверхности, чтобы исключить любые дополнительные колебания․

В-третьих, мы рассмотрели возможность демпфирования самого ресивера․ Некоторые умельцы обклеивают внешнюю поверхность ресивера вибродемпфирующими материалами для автомобилей․ Мы решили пока не идти на такие крайности, но держали это в уме как потенциальный следующий шаг, если бы первых двух оказалось недостаточно․ Однако, уже эти меры значительно снизили низкочастотный гул и стук, передающийся от компрессора․

Конструкция Корпуса: Строим Звукоизоляционный Бокс

Самым масштабным проектом стало строительство звукоизоляционного бокса․ Это была не просто коробка, а многослойная конструкция, разработанная с учетом всех принципов звукоизоляции․

Материалы, которые мы использовали:

- Каркас: Деревянные бруски 50х50 мм․

- Внешняя обшивка: Листы МДФ толщиной 16 мм․ Мы выбрали МДФ из-за его плотности и однородности, что хорошо для звукоизоляции․

- Внутренняя обшивка: Фанера 10 мм․

- Звукопоглощающий материал: Акустическая минеральная вата плотностью 40-60 кг/м³ (толщина 50 мм)․ Мы также использовали специальные акустические панели из вспененного каучука для внутренней отделки․

- Виброизоляционная мембрана: Тяжёлая битумно-полимерная мембрана (например, Tecsound или аналог), толщиной 3-4 мм, для увеличения массы и демпфирования․

- Уплотнители: Самоклеящиеся резиновые уплотнители для дверей и люков․

- Вентиляторы: Два малошумных канальных вентилятора для притока и оттока воздуха․

Наш пошаговый процесс строительства бокса:

- Расчет размеров: Мы измерили компрессор, добавив к его габаритам не менее 15-20 см с каждой стороны для циркуляции воздуха и размещения звукопоглощающих материалов․ Также учли пространство для обслуживания․

- Сборка внешнего каркаса: Из деревянных брусков собрали прочный каркас․

- Внешняя обшивка: Обшили каркас листами МДФ․ Все стыки тщательно промазали акустическим герметиком․ Это был первый массивный барьер для звука․

- Укладка виброизоляционной мембраны: Изнутри внешней обшивки мы приклеили тяжёлую виброизоляционную мембрану․ Это добавило массу и демпфировало стенки бокса;

- Монтаж звукопоглотителя: Между внешней и внутренней обшивкой мы заложили акустическую минеральную вату․ Она должна была поглощать звук, проникающий через внешнюю стенку․

- Внутренняя обшивка: Изнутри обшили бокс фанерой, создав своего рода «сэндвич» из МДФ-мембрана-вата-фанера․ Стыки также герметизировали․

- Внутреннее акустическое покрытие: Поверх фанеры внутри бокса мы приклеили акустические панели из вспененного каучука или специального акустического поролона с пирамидками․ Это нужно для поглощения звука, который генерируется внутри бокса, предотвращая его отражение и усиление․

- Изготовление дверей и люков: Мы сделали одну или две двери (в зависимости от размера) для доступа к компрессору․ Двери также были многослойными и снабжены толстыми резиновыми уплотнителями по всему периметру, чтобы исключить щели․ Крепили на массивные петли․

- Организация вентиляции: Это критически важный этап! Компрессор сильно греется, и без адекватной вентиляции он быстро перегреется и выйдет из строя․ Мы сделали два отверстия: одно внизу для притока холодного воздуха, другое вверху для оттока горячего․ Каждое отверстие было оснащено акустическим лабиринтом (Z-образным или S-образным каналом, обшитым звукопоглотителем) и малошумными канальными вентиляторами․ Вентиляторы включались вместе с компрессором․

Такой бокс стал настоящей крепостью для шума, эффективно блокируя его распространение․

Управление Воздушным Потоком: Заглушаем Вдох и Выдох

Как мы уже упоминали, шум всасывания и выхлопа воздуха в компрессоре может быть очень значительным․ Мы уделили этому особое внимание․

- Воздухозаборник: Мы установили на воздухозаборник компрессора специальный глушитель․ Это может быть как заводской фильтр-глушитель, так и самодельная конструкция․ Мы изготовили его из пластиковой трубы большого диаметра, внутри которой разместили несколько перегородок и заполнили пространство вокруг них звукопоглощающим материалом (например, синтепоном или минеральной ватой, обернутой в геотекстиль для предотвращения высыпания волокон)․ Воздух проходит по извилистому пути, теряя энергию звуковых волн․

- Выхлопной клапан: Клапан сброса давления был нашим главным "врагом"․ Его срабатывание было оглушительным․ Мы вывели трубку от этого клапана в отдельную маленькую шумопоглощающую камеру внутри бокса․ Это была небольшая коробка, также обшитая изнутри акустическим материалом, с несколькими отверстиями для стравливания воздуха․ Главное – обеспечить свободный выход воздуха, чтобы не создавать противодавления, но при этом максимально заглушить звук․

Герметизация и Щели: Дьявол в Деталях

Мы быстро поняли, что даже самая массивная и многослойная конструкция будет бесполезна, если в ней останутся щели․ Звук, как вода, найдет любую лазейку․ Поэтому герметизация стала нашей мантрой․

- Дверные и люковые уплотнители: Мы использовали толстые, самоклеящиеся резиновые уплотнители для дверей и всех технологических люков․ Уплотнители должны быть достаточно мягкими, чтобы плотно прилегать, но при этом упругими, чтобы сохранять свою форму․

- Акустический герметик: Все стыки между листами МДФ и фанеры, а также места примыкания каркаса к полу и стенам были тщательно промазаны специальным акустическим герметиком․ Он не твердеет полностью, оставаясь эластичным, что позволяет ему гасить вибрации и не растрескиваться со временем․

- Проходы для шлангов и кабелей: Все отверстия для воздушного шланга и электрического кабеля были сделаны минимальными по размеру и также тщательно загерметизированы․ Мы использовали специальные эластичные уплотнители, которые плотно обхватывали шланг и кабель, не оставляя щелей․

Каждая мелочь имела значение․ Пропустив даже небольшую щель, мы рисковали свести на нет все наши усилия․

Материалы Имеют Значение: Что Мы Использовали и Почему

Выбор правильных материалов – это половина успеха․ Мы провели небольшое исследование, прежде чем закупить все необходимое․ Важно понимать, что каждый материал выполняет свою специфическую функцию в общей системе звукоизоляции․

| Материал | Основные Свойства | Лучшее Применение | Комментарии |

|---|---|---|---|

| МДФ/Фанера | Высокая плотность, массивность | Внешние и внутренние стенки бокса, создание массы | Чем толще, тем лучше․ МДФ предпочтительнее фанеры по однородности․ |

| Виброизоляционная мембрана (Tecsound) | Высокая плотность, гибкость, демпфирующие свойства | Между слоями обшивки, для увеличения массы и гашения вибраций | Тонкая, но очень эффективная для добавления массы и демпфирования․ |

| Акустическая минеральная вата | Волокнистая структура, отлично поглощает звук | Заполнение внутреннего пространства стен бокса | Важно использовать плотную вату (от 40 кг/м³)․ Обязательно защитить от прямого контакта с воздухом․ |

| Акустический поролон / Вспененный каучук | Пористая структура, эффективное звукопоглощение | Внутренняя отделка бокса, акустические лабиринты вентиляции | Для высокочастотного шума․ Каучук также обладает демпфирующими свойствами․ |

| Виброопоры / Резиновые прокладки | Упругость, способность гасить вибрации | Под компрессор, для развязки с полом | Критически важны для борьбы с низкочастотным шумом и структурными вибрациями․ |

| Акустический герметик / Уплотнители | Эластичность, герметизирующие свойства | Герметизация стыков, щелей, дверей, люков | Без них все остальные усилия могут быть напрасны․ |

Мы старались не экономить на ключевых материалах, понимая, что "скупой платит дважды"․ Лучше сразу сделать хорошо, чем потом переделывать․ При этом мы искали оптимальное соотношение цены и качества, например, вместо дорогого акустического поролона для заполнения воздушных каналов вентиляции можно использовать более дешевый, но плотный синтепон․

Продвинутые Техники и Дополнительные Соображения

Помимо базовых шагов, мы также изучили некоторые продвинутые техники и важные моменты, которые могут дополнительно улучшить акустическую обстановку или учесть особые условия․

Один из таких моментов – это удаленное размещение компрессора․ Если у вас есть возможность, размещение компрессора в отдельном, специально подготовленном помещении (например, в подвале, гараже или даже на улице в защищенном боксе) может быть наиболее эффективным решением․ Это полностью выносит источник шума за пределы рабочего пространства․ Однако это требует длинных воздушных шлангов и защиты компрессора от внешних воздействий, что не всегда практично․

Мы также рассматривали акустические панели и диффузоры для общего улучшения акустики мастерской․ Если компрессорный бокс успешно заглушает основной шум, то оставшиеся звуки могут отражаться от твердых поверхностей помещения, создавая эхо․ Размещение нескольких акустических панелей на стенах помогает поглощать эти отражения, делая общую звуковую картину более комфортной․ Диффузоры же рассеивают звук, предотвращая его концентрацию в определенных точках․

Важный аспект, который нельзя игнорировать, – это вентиляция․ Мы уже упоминали об этом при строительстве бокса, но хотим подчеркнуть еще раз: компрессор выделяет много тепла․ Недостаточная вентиляция приведет к перегреву, сокращению срока службы и даже выходу из строя․ Поэтому вентиляционные каналы должны быть достаточно широкими, а вентиляторы – производительными, но при этом максимально тихими․ Акустические лабиринты в вентиляционных каналах обязательны, чтобы звук не выходил наружу через них․

Наконец, стоит упомянуть о профессиональных решениях․ Если у вас большое производство или очень строгие требования к уровню шума, возможно, стоит рассмотреть покупку заводского звукоизолированного компрессора или обращение к специалистам по акустике․ Эти решения, безусловно, дороже, но они гарантируют максимальную эффективность и соответствие всем нормам․

"Шум – это не просто звук․ Это нежелательная энергия, которая может разрушить концентрацию, вызвать стресс и подорвать здоровье․ Устранение шума – это не роскошь, а инвестиция в качество жизни и производительность․"

— Зигмунд Фрейд (хотя его цитата могла быть о психическом шуме, мы применяем её к физическому)

Эта цитата, хоть и немного вольно интерпретированная нами, очень точно отражает наше отношение к проблеме шума․ Мы убеждены, что борьба с ним – это не просто каприз, а необходимость для создания комфортной и продуктивной рабочей среды․

Наш Путь: До и После

Самая приятная часть нашей истории – это, конечно, результаты․ Мы помним, как до начала работ запуск компрессора означал прекращение любых разговоров, невозможность слушать музыку или даже нормально сосредоточиться на тонкой работе․ Уровень шума был таким, что через 15-20 минут работы начинала болеть голова, а после часа – хотелось просто убежать из мастерской․

После завершения всех работ, когда бокс был полностью собран, загерметизирован и подключен, мы с замиранием сердца нажали кнопку «Пуск»․ И произошло чудо! Вместо привычного рёва мы услышали лишь легкое, приглушенное гудение, которое едва было слышно на расстоянии нескольких метров․ Шумомер показал ошеломляющие результаты․

- У компрессора (внутри бокса): Около 60-65 дБ (вместо 90-95 дБ)․ Это по-прежнему шумно, но уже совсем другой порядок․

- В мастерской (на расстоянии 3-4 метров от бокса): 45-50 дБ (вместо 75-80 дБ)․ Это уровень обычного разговора или работы холодильника! Мы могли спокойно разговаривать, слушать музыку и сосредоточенно работать, не повышая голоса․

- В соседних помещениях: Шум стал практически незаметен, лишь очень слабое, фоновое гудение, которое легко заглушалось любыми бытовыми звуками․

Разница была колоссальной․ Наша мастерская преобразилась․ Она стала не просто местом для работы, а комфортным пространством, где приятно проводить время․ Усталость от шума исчезла, концентрация значительно улучшилась, и мы заметили, что стали работать продуктивнее и с большим удовольствием․ Соседи тоже оценили наши усилия, перестав жаловаться на навязчивый гул․

Мы хотим подчеркнуть, что это был не мгновенный результат․ Это был процесс проб и ошибок, изучения и применения знаний․ Но каждая минута, потраченная на звукоизоляцию, окупилась сторицей в виде тишины, спокойствия и комфорта․

Обслуживание и Долговечность Вашего Звукоизоляционного Решения

Построив звукоизоляционный бокс, мы не забыли, что это не вечное решение, требующее внимания․ Как и любой механизм, он нуждается в периодическом обслуживании, чтобы сохранять свою эффективность на долгие годы․ Ведь компрессор – это рабочий агрегат, который постоянно вибрирует, нагревается, и со временем некоторые материалы могут изнашиваться․

Во-первых, мы регулярно проводим визуальный осмотр․ Это включает проверку целостности всех швов и стыков․ Акустический герметик, хоть и эластичен, со временем может давать усадку или растрескиватся под воздействием вибраций и температурных перепадов․ Если мы замечаем даже малейшие щели, мы немедленно их герметизируем, используя свежий герметик․ Точно так же мы проверяем состояние уплотнителей на дверях и люках․ Изношенные или сжавшиеся уплотнители теряют свою эффективность и должны быть заменены․

Во-вторых, мы следим за состоянием звукопоглощающих материалов внутри бокса․ Хотя они защищены внутренней обшивкой и акустическим поролоном, со временем они могут оседать или терять свои свойства, особенно если они подвергались воздействию влаги или пыли (чего, в идеале, быть не должно)․ Периодически мы открываем бокс для проветривания и проверки․ Если внутренний акустический поролон или вспененный каучук поврежден или сильно загрязнен, его следует заменить․

В-третьих, вентиляционная система требует особого внимания․ Канальные вентиляторы со временем могут забиваться пылью, что снижает их эффективность и увеличивает шум․ Мы регулярно чистим лопасти вентиляторов и проверяем проходимость вентиляционных каналов․ Важно убедиться, что воздушный поток не затруднен, чтобы избежать перегрева компрессора; Также мы следим за уровнем шума самих вентиляторов – если они начинают гудеть сильнее, возможно, пришло время для их смазки или замены․

В-четвертых, мы проверяем виброопоры и плавающее основание․ Резиновые элементы могут со временем терять свою упругость или деформироваться под постоянной нагрузкой․ Если компрессор начинает сильнее вибрировать или шум, передающийся на пол, увеличивается, это может быть признаком износа виброопор․ Их своевременная замена предотвратит разрушение всей системы звукоизоляции․

Мы также не забываем о самом компрессоре․ Регулярное техническое обслуживание компрессора (замена масла, чистка фильтров) не только продлевает его срок службы, но и может снизить уровень шума, так как изношенные или загрязненные компоненты часто работают громче․ Замена воздушного фильтра на входе, например, может значительно улучшить качество воздуха и уменьшить шум всасывания․

Такой подход к обслуживанию гарантирует, что наша инвестиция в тишину будет приносить свои плоды на протяжении многих лет, позволяя нам наслаждаться комфортной и продуктивной работой в нашей мастерской․

Наш опыт со звукоизоляцией компрессора стал настоящим откровением․ Мы начали этот путь, движимые простым желанием избавиться от раздражающего шума, но в итоге получили гораздо больше․ Мы не просто заглушили звук; мы создали пространство, где комфортно работать, думать и творить․ Где можно сосредоточиться на проекте, а не на гуле агрегата․ Где нет головной боли к концу дня, а есть только удовлетворение от сделанной работы․

Этот проект научил нас, что с любой проблемой можно справиться, если подойти к ней системно и с должным вниманием․ Мы применили принципы массы, демпфирования, развязки и поглощения, и каждый из них сыграл свою роль․ Мы убедились, что детали имеют огромное значение – от выбора материалов до герметизации мельчайших щелей․ И мы поняли, что инвестиции в комфорт и здоровье всегда окупаются․

Если вы сталкиваетесь с подобной проблемой шума от компрессора, не отчаивайтесь и не миритесь с этим․ Наш опыт показывает, что эффективная звукоизоляция – это абсолютно реально, даже своими силами․ Возможно, это потребует времени и усилий, но результат того стоит․ Поверьте нам, тишина в мастерской – это бесценно․ Это дает возможность не только лучше работать, но и просто наслаждаться процессом․ Мы желаем вам удачи в ваших проектах и тихих, продуктивных рабочих дней․

․

Подробнее

| Звукоизоляция компрессорного оборудования | Шумоподавление компрессора своими руками | Как уменьшить шум компрессора | Бокс для компрессора своими руками | Материалы для звукоизоляции компрессора |

| Виброизоляция компрессора | Вентиляция звукоизоляционного бокса | Акустический герметик для шумоизоляции | Снижение шума поршневого компрессора | Эффективная звукоизоляция компрессора |