- Шёпот Мощности: Как Мы Превратили Ревущий Компрессор в Тихий Двигатель Прогресса

- Понимаем Врага: Откуда Берёться Шум Компрессора?

- Таблица: Основные Источники Шума Компрессора и Их Характеристики

- Стратегия Укрощения: Основные Принципы Звукоизоляции

- Виброизоляция: Основа Тишины

- Шумоизоляция и Шумопоглощение: Создаём Тишину в Пространстве

- Практические Решения: Создаём Шумоизоляционный Кожух

- Проектирование и Выбор Материалов

- Этапы Постройки Типового Шумоизоляционного Бокса

- Пример конструкции глушителя вентиляции

- Дополнительные Меры и Нюансы

- Шумоизоляция Трубопроводов и Ресивера

- Устранение Воздушного Шума на Впуске и Выпуске

- Обслуживание и Долговечность

- Законодательные Нормы и Здоровье

Шёпот Мощности: Как Мы Превратили Ревущий Компрессор в Тихий Двигатель Прогресса

В мире‚ где каждая минута на счету‚ а продуктивность ценится превыше всего‚ шум часто становится не просто раздражающим фактором‚ но и серьёзным препятствием. Особенно это актуально для промышленных и даже домашних мастерских‚ где работают компрессоры. Мы знаем это не понаслышке. Несколько лет назад‚ когда мы только начинали свой путь в сфере‚ где компрессорное оборудование было неотъемлемой частью нашей работы‚ мы столкнулись с той же проблемой‚ что и многие из вас: невыносимый‚ пронзительный гул‚ который не только мешал сосредоточиться‚ но и буквально выгонял нас из помещения к концу рабочего дня. Тогда мы поняли‚ что звукоизоляция компрессора – это не просто прихоть‚ а насущная необходимость‚ залог нашего здоровья‚ комфорта и‚ в конечном итоге‚ эффективности.

Эта статья – результат нашего многолетнего опыта‚ проб и ошибок‚ изучения материалов и технологий. Мы хотим поделиться с вами всем‚ что узнали и применили на практике‚ чтобы ваш компрессор тоже мог работать так тихо‚ словно он лишь шепчет о своей мощи‚ а не кричит о ней. Мы пройдемся по всем аспектам: от понимания источников шума до выбора материалов и реализации самых смелых проектов по его укрощению. Приготовьтесь‚ ведь мы собираемся погрузиться в мир акустики и инженерных решений‚ которые изменят ваше представление о работе с компрессорным оборудованием.

Понимаем Врага: Откуда Берёться Шум Компрессора?

Прежде чем начать борьбу с шумом‚ необходимо понять его природу. Компрессор – это сложный механизм‚ и шум‚ который он производит‚ редко имеет один-единственный источник. Обычно это целый "оркестр" различных звуков‚ каждый из которых требует своего подхода. Мы потратили немало времени‚ чтобы разобраться в этом‚ и теперь можем выделить основные источники шума‚ характерные для большинства компрессорных установок.

Вибрация и механический шум: Это‚ пожалуй‚ самый очевидный источник. Движущиеся части компрессора – поршни‚ клапаны‚ коленчатые валы‚ подшипники – создают вибрации‚ которые передаются на корпус‚ раму и окружающие поверхности. Эти вибрации порождают низкочастотный гул и стук‚ который особенно хорошо распространяется по твёрдым конструкциям. Мы обнаружили‚ что даже хорошо закреплённый компрессор может передавать вибрации на пол‚ стены и даже соседние помещения‚ если не принять меры.

Аэродинамический шум: Этот тип шума возникает из-за движения воздуха. Всасывание воздуха через впускной фильтр‚ его сжатие‚ а затем выброс через выпускные клапаны и ресивер – все эти процессы сопровождаются свистом‚ шипением и пульсирующим звуком. Особенно громким может быть шум всасывания‚ если не использовать адекватный глушитель или фильтр. Мы были удивлены‚ насколько сильно можно снизить общий уровень шума‚ просто уделив внимание воздушным потокам.

Шум электродвигателя: Если ваш компрессор оснащён электродвигателем‚ то он также вносит свой вклад. Сам двигатель производит гул от вращающихся частей‚ а также электрический шум‚ связанный с работой обмоток и вентилятора охлаждения. Вентилятор‚ кстати‚ может быть достаточно громким‚ особенно на больших мощностях‚ создавая высокочастотный свист.

Резонансные явления: Иногда шум усиливается из-за резонанса. Это происходит‚ когда частота вибрации одной из частей компрессора совпадает с собственной частотой колебаний другой части или даже всей конструкции помещения. В таких случаях мы сталкивались с тем‚ что относительно небольшой шум мог превратиться в оглушительный рёв‚ усиливаясь в несколько раз.

Наш опыт показывает: Успешная звукоизоляция требует комплексного подхода. Недостаточно заглушить один источник шума‚ если остальные продолжают активно работать. Мы всегда начинаем с "диагностики" – пытаемся определить‚ какие именно компоненты компрессора вносят наибольший вклад в общую шумовую картину.

Таблица: Основные Источники Шума Компрессора и Их Характеристики

Чтобы вам было проще ориентироваться‚ мы составили небольшую таблицу‚ которая суммирует информацию об источниках шума:

| Источник шума | Природа шума | Типичные частоты | Методы борьбы (кратко) |

|---|---|---|---|

| Двигатель (электрический/ДВС) | Механический гул‚ вибрация‚ шум вентилятора | Широкий спектр‚ от низких до высоких | Виброизоляция‚ шумоизоляция корпуса‚ глушители |

| Компрессорный блок (поршни‚ клапаны) | Механический стук‚ скрежет‚ вибрация | Низкие и средние частоты | Виброизоляция‚ демпфирование‚ шумоизоляция |

| Впускной/выпускной тракт | Свист‚ шипение‚ пульсация воздуха | Средние и высокие частоты | Глушители‚ фильтры‚ шумопоглощающие материалы |

| Ресивер и трубопроводы | Резонансный гул‚ вибрация | Низкие и средние частоты | Виброизоляция‚ демпфирование‚ жёсткое крепление |

| Непосредственный контакт с поверхностью | Структурный шум‚ передача вибраций | Низкие частоты | Виброопоры‚ плавающая стяжка‚ демпфирующие прокладки |

Стратегия Укрощения: Основные Принципы Звукоизоляции

После того как мы научились идентифицировать источники шума‚ пришло время разработать стратегию борьбы. Мы поняли‚ что звукоизоляция – это не просто "обертывание" компрессора чем-то мягким. Это многоуровневый процесс‚ включающий несколько ключевых принципов‚ которые работают синергетически. Если вы упустите хотя бы один из них‚ результат может быть далёк от идеала.

Мы всегда придерживаемся трёх основных столпов звукоизоляции:

- Виброизоляция: Предотвращение передачи вибраций от источника к несущим конструкциям.

- Шумоизоляция (отражение): Создание барьера‚ который отражает звуковые волны‚ не давая им распространяться.

- Шумопоглощение (поглощение): Использование материалов‚ которые поглощают звуковую энергию‚ превращая её в тепло.

Виброизоляция: Основа Тишины

Для нас виброизоляция всегда была первым и самым важным шагом. Если не остановить вибрации у источника‚ они будут распространяться по всей конструкции‚ и никакой шумоизоляционный кожух не поможет полностью избавиться от низкочастотного гула. Мы используем различные подходы:

- Виброопоры: Это специальные демпфирующие элементы‚ которые устанавливаются под ножки компрессора. Они могут быть резиновыми‚ пружинными или комбинированными. Мы предпочитаем резинометаллические опоры‚ так как они хорошо гасят вибрации и при этом достаточно устойчивы. Важно подобрать опоры по весу компрессора – слишком мягкие не справятся‚ слишком жёсткие будут неэффективны.

- Плавающая платформа: Для особенно мощных и шумных компрессоров мы даже строили "плавающие" основания. Это отдельная бетонная плита или металлическая рама‚ которая не имеет жёсткого контакта с основным полом и стенами‚ а опирается на виброизолирующие прокладки (например‚ из плотной резины или специальных вибродемпфирующих матов).

- Демпфирование корпуса: Некоторые компрессоры имеют тонкие металлические корпуса‚ которые начинают "звенеть" от вибраций. В таких случаях мы оклеиваем внутренние поверхности корпуса специальными вибродемпфирующими мастиками или листами (например‚ на основе битума или бутилкаучука‚ часто используемыми в автомобильной шумоизоляции).

Мы часто говорим: "Хорошая виброизоляция – это половина успеха". Если вы сможете минимизировать передачу вибраций‚ вы уже сделаете огромный шаг к снижению общего уровня шума.

Шумоизоляция и Шумопоглощение: Создаём Тишину в Пространстве

После виброизоляции наступает очередь работы с воздушным шумом. Здесь мы используем сочетание шумоизолирующих и шумопоглощающих материалов. Разница между ними принципиальна: шумоизоляция отражает звук‚ не давая ему пройти‚ а шумопоглощение улавливает его‚ не давая ему отразиться обратно. Эффективная система должна включать оба компонента.

Шумоизолирующие материалы (отражение):

- Тяжёлые мембраны: Это плотные‚ гибкие материалы (часто на основе каучука или винила с минеральными наполнителями). Их высокая масса на единицу площади эффективно отражает звуковые волны. Мы использовали их как внешние слои в наших шумоизоляционных коробах.

- Листовые материалы: Фанера‚ МДФ‚ гипсокартон или даже металлические листы – всё это может служить каркасом и внешним барьером для звука. Чем плотнее и тяжелее материал‚ тем лучше он изолирует.

Шумопоглощающие материалы (поглощение):

- Минеральная вата (базальтовая‚ стеклянная): Один из самых популярных и эффективных материалов. Её волокнистая структура отлично поглощает звуковые волны. Мы всегда используем её внутри шумоизоляционных коробов‚ часто в несколько слоёв. Важно: для компрессоров‚ где возможен контакт с маслом или влагой‚ лучше использовать гидрофобизированную вату или защищать её плёнкой.

- Акустический поролон: Специальный поролон с открытыми порами‚ часто имеющий рельефную поверхность (пирамидки‚ волны); Он хорошо поглощает средние и высокие частоты. Мы применяем его для финишной внутренней отделки‚ особенно в местах‚ где важен эстетический вид или требуется дополнительное поглощение высокочастотного шума.

- Войлок‚ технический мат: Плотные войлочные или фетровые материалы также хорошо справляются с шумопоглощением. Мы находили им применение в различных конструкциях.

Наша проверенная формула: "Масса + Пористость". Тяжёлый‚ плотный внешний слой для отражения и лёгкий‚ пористый внутренний слой для поглощения. Это золотое правило‚ которое мы применяем при создании шумоизоляционных конструкций.

Практические Решения: Создаём Шумоизоляционный Кожух

Самым распространённым и эффективным методом звукоизоляции компрессора является создание вокруг него специального шумоизоляционного кожуха или бокса. Мы строили их в различных конфигурациях‚ от простых ящиков до сложных вентилируемых камер. Вот основные этапы и рекомендации‚ которые мы выработали.

Проектирование и Выбор Материалов

Прежде чем пилить и клеить‚ мы всегда тщательно планируем. Первое‚ что нужно учесть – это размеры компрессора и необходимое пространство для обслуживания и вентиляции. Кожух не должен быть вплотную к компрессору; необходимо оставить зазоры не менее 10-15 см для циркуляции воздуха и возможности проведения работ.

Каркас: Мы предпочитаем использовать деревянные бруски или металлический профиль для создания жёсткого каркаса. Дерево проще в обработке и не так хорошо передаёт вибрации‚ как металл‚ если использовать демпфирующие прокладки в местах крепления.

Внешняя обшивка: Для внешней обшивки мы обычно используем листы фанеры (10-15 мм)‚ МДФ или ОСБ. Чем толще и плотнее‚ тем лучше. Можно использовать два слоя с прослойкой из тяжёлой мембраны между ними для максимального эффекта.

Внутренняя отделка (шумопоглощение): Внутри кожуха мы всегда используем плотную минеральную вату (50-100 мм толщиной)‚ защищённую от пыли и влаги акустической тканью или перфорированным листом (например‚ перфорированным МДФ или тонким металлом). Это позволяет звуку проходить в вату и поглощаться‚ но при этом защищает её от внешних воздействий. Поролон также может быть хорошим вариантом‚ но он менее долговечен в условиях повышенной влажности или температуры.

Вентиляция: Это критически важный аспект‚ который многие упускают. Компрессор сильно нагревается во время работы. Без адекватной вентиляции он будет перегреваться‚ что приведёт к снижению производительности‚ поломкам и сокращению срока службы. Мы всегда предусматриваем впускные и выпускные отверстия‚ оснащённые лабиринтами или глушителями‚ чтобы звук не выходил напрямую‚ а воздух свободно циркулировал. При больших мощностях компрессора мы устанавливаем принудительную вентиляцию – осевые или канальные вентиляторы‚ которые также должны быть виброизолированы от кожуха.

"Мудрость состоит не в том‚ чтобы избегать трудностей‚ а в том‚ чтобы преодолевать их."

Эта цитата напоминает нам‚ что решение проблемы шума компрессора – это не обход‚ а прямое преодоление технической задачи‚ которая в итоге приносит комфорт и эффективность.

Этапы Постройки Типового Шумоизоляционного Бокса

Мы предлагаем следующий алгоритм действий‚ который хорошо зарекомендовал себя на практике:

- Измерение и проектирование: Измерьте компрессор‚ определите необходимые зазоры‚ местоположение вентиляционных отверстий‚ дверцы для обслуживания. Нарисуйте эскиз или чертеж.

- Создание виброизолирующего основания: Установите компрессор на виброопоры. Если строите плавающую платформу‚ сделайте это сейчас.

- Сборка каркаса: Изготовьте каркас из брусков или профиля. Убедитесь в его прочности и устойчивости.

- Внешняя обшивка: Обшейте каркас внешними листами фанеры/МДФ. Используйте герметик для заделки всех щелей и стыков – это критически важно для звукоизоляции.

- Укладка шумопоглотителя: Заполните внутреннее пространство каркаса минеральной ватой. Не оставляйте пустот.

- Внутренняя обшивка (если необходимо): Поверх минеральной ваты можно установить перфорированный лист или акустический поролон.

- Изготовление дверцы/люков: Сделайте открывающиеся элементы для доступа к компрессору. Они должны быть плотными‚ с хорошими уплотнителями (резиновые ленты) и надёжными замками‚ чтобы исключить щели.

- Система вентиляции: Установите вентиляционные каналы с глушителями (лабиринтами). Если нужна принудительная вентиляция‚ установите вентиляторы‚ обязательно с виброизолирующими прокладками;

- Герметизация: Ещё раз тщательно пройдитесь по всем стыкам и щелям герметиком. Даже небольшое отверстие может значительно снизить эффективность звукоизоляции.

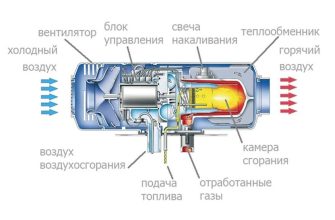

Пример конструкции глушителя вентиляции

Для эффективной вентиляции без потери звукоизоляции мы часто используем лабиринтные глушители. Это простые‚ но действенные конструкции:

- Вентиляционное отверстие делится внутри кожуха перегородками на несколько секций.

- Воздух вынужден проходить по извилистому пути‚ многократно отражаясь от стенок.

- Стенки лабиринта изнутри обклеиваются шумопоглощающим материалом (например‚ акустическим поролоном или плотным войлоком).

- Таким образом‚ звук "теряется" в лабиринте‚ а воздух свободно проходит.

Запомните: Если вы используете вентилятор‚ его шум также нужно учитывать. Приобретайте малошумные модели и обязательно устанавливайте их на виброизолирующие прокладки‚ чтобы вибрация от вентилятора не передавалась на кожух.

Дополнительные Меры и Нюансы

Помимо основного шумоизоляционного кожуха‚ мы часто применяем и другие методы‚ которые позволяют достичь ещё большего снижения шума или решить специфические проблемы.

Шумоизоляция Трубопроводов и Ресивера

Иногда даже после создания идеального кожуха мы замечали‚ что часть шума продолжает проникать через трубопроводы‚ ведущие от компрессора к потребителям сжатого воздуха. Это структурный шум‚ передающийся по металлу. Мы решаем эту проблему несколькими способами:

- Вибровставки: Сразу после выхода из компрессора‚ перед жёстким креплением трубопровода к стене или полу‚ мы устанавливаем гибкие виброизолирующие вставки (например‚ резиновые шланги высокого давления‚ если это допустимо для рабочего давления).

- Демпфирование труб: Сами металлические трубы можно обернуть вибродемпфирующими материалами (например‚ битумными матами для авто).

- Шумоизоляция внешних участков: Если труба проходит через жилое или рабочее помещение‚ её можно обернуть шумоизоляционным материалом (например‚ каучуковым изолятором для труб) и дополнительно обшить внешним декоративным кожухом.

Устранение Воздушного Шума на Впуске и Выпуске

Шум всасывания воздуха может быть очень громким; Мы всегда уделяем этому особое внимание:

- Эффективные воздушные фильтры: Использование качественных воздушных фильтров с большой площадью поверхности и хорошей шумопоглощающей способностью. Иногда мы даже модернизируем штатные фильтры‚ добавляя внутрь дополнительные слои шумопоглотителя.

- Дополнительные глушители: Можно установить специальные глушители на впускной патрубок. Это могут быть промышленные решения или самодельные конструкции‚ состоящие из нескольких камер‚ заполненных шумопоглощающим материалом.

- Вынос всасывания: В некоторых случаях‚ когда уровень шума критичен‚ мы выносили всасывающий патрубок компрессора за пределы помещения или в менее чувствительную зону через воздуховод. Воздуховод при этом также должен быть шумоизолирован.

Обслуживание и Долговечность

Звукоизоляция – это не единоразовая акция. Мы знаем‚ что для поддержания эффективности и долговечности всей системы важен регулярный уход:

- Проверка герметичности: Периодически осматривайте кожух на предмет появления новых щелей‚ трещин или ослабления уплотнителей.

- Контроль температуры: Следите за температурой внутри кожуха. Если компрессор начинает перегреваться‚ возможно‚ система вентиляции недостаточна или засорилась.

- Состояние шумопоглотителя: Со временем шумопоглощающие материалы могут оседать‚ разрушаться или загрязняться. Их нужно проверять и‚ при необходимости‚ заменять.

- Виброопоры: Резиновые опоры со временем могут терять свои свойства или разрушаться. Их также следует осматривать и менять.

Наш совет: Всегда предусматривайте удобный доступ к компрессору для его обслуживания. Дверцы и люки должны быть легко открываемыми‚ но при этом плотно закрывающимися для сохранения звукоизоляции.

Законодательные Нормы и Здоровье

Мы не просто боремся с шумом ради комфорта. Есть и более серьёзные причины. Длительное воздействие высокого уровня шума крайне негативно сказывается на здоровье человека. Это не только проблемы со слухом‚ но и стресс‚ повышенная утомляемость‚ снижение концентрации внимания‚ головные боли‚ проблемы с сердечно-сосудистой системой.

Во многих странах существуют строгие нормы по допустимому уровню шума в рабочих и жилых помещениях. Для промышленных предприятий это обычно регулируется санитарными нормами‚ а для домашних мастерских – общими правилами тишины. Мы всегда стараемся не просто снизить шум до приемлемого уровня‚ а максимально приблизиться к идеальной тишине‚ чтобы наша работа не вредила ни нам‚ ни окружающим.

Типичные нормы шума (ориентировочно):

- Рабочие зоны: 80-85 дБ (при условии использования средств индивидуальной защиты). Без защиты – значительно ниже.

- Жилые помещения: 30-45 дБ (день/ночь).

- Общественные помещения: 50-60 дБ.

Компрессоры без звукоизоляции часто выдают 90-100 дБ‚ что значительно превышает любые допустимые нормы и является прямой угрозой для слуха при длительном воздействии.

Как мы надеемся‚ вы смогли убедиться‚ звукоизоляция компрессора – это сложный‚ но абсолютно выполнимый проект‚ который приносит огромные дивиденды. Мы прошли этот путь сами и знаем‚ что каждый вложенный рубль и каждый час работы окупаются сторицей в виде комфорта‚ здоровья и повышенной производительности. Это не просто уменьшение децибел; это создание более приятной и безопасной рабочей среды‚ которая позволяет нам сосредоточиться на главном.

Помните‚ что каждый компрессор и каждая ситуация уникальны. Мы дали вам основные принципы и проверенные методы‚ но всегда будьте готовы к творческому подходу и адаптации решений под свои конкретные условия. Не бойтесь экспериментировать с материалами и конструкциями‚ но всегда помните о безопасности и необходимости адекватной вентиляции. Мы верим‚ что с нашими советами вы сможете превратить своего "ревущего зверя" в тихого и надёжного помощника‚ который будет шептать о своей мощи‚ а не кричать о ней. В конечном итоге‚ тишина – это не просто отсутствие шума‚ это инвестиция в наше благополучие и эффективность. точка..

Подробнее

Для тех‚ кто ищет дополнительную информацию и расширяет свой поисковый запрос‚ мы собрали 10 ключевых LSI-запросов‚ которые помогут углубиться в тему:

| LSI Запросы | ||||

|---|---|---|---|---|

| эффективная звукоизоляция компрессора | материалы для шумоизоляции | снижение шума воздушного компрессора | самодельная звукоизоляция компрессора | виброизоляция компрессорного оборудования |

| акустический бокс для компрессора | нормы шума компрессора | промышленные решения по звукоизоляции | выбор звукоизоляционных панелей | защита от шума компрессора |