- Когда Тишина На Вес Золота: Наш Опыт Звукоизоляции Компрессора, Который Изменил Всё!

- Почему Компрессор Так Шумит? Источники и Характер Шума, Которые Мы Изучили

- Последствия Неконтролируемого Шума: От Раздражения до Серьезных Проблем, Которые Мы Почувствовали На Себе

- Наш Путь к Тишине: Подготовительный Этап и Первые Шаги, Которые Мы Сделали

- Аудит Шума: С Чего Мы Начали

- Выбор Стратегии: Поглощение, Изоляция, Демпфирование, Которые Мы Объединили

- Практические Решения: Что Мы Реально Сделали для Достижения Тишины

- Виброизоляция: Основа Основ, С Которой Мы Начали

- Звукоизоляционные Кожухи и Боксы: Наш Главный Инструмент в Борьбе с Шумом

- Звукопоглощение Внутри Помещения и Воздуховоды: Дополнительные Удары По Шуму

- Дополнительные Меры: Мелкие, Но Важные Детали, Которые Мы Не Забыли

- Материалы, Которые Мы Использовали: Наш Опыт и Рекомендации

- Звукоизоляционные Материалы (для Блокировки Шума)

- Звукопоглощающие Материалы (для Уменьшения Эха и Реверберации)

- Виброизоляционные Материалы (для Борьбы с Вибрацией)

- Типичные Ошибки и Как Их Избежать: Учимся на Своих Промахах (и Чужих)

Когда Тишина На Вес Золота: Наш Опыт Звукоизоляции Компрессора, Который Изменил Всё!

Друзья, коллеги, все, кто хоть раз сталкивался с проблемой невыносимого шума в рабочем пространстве или даже в собственном гараже! Мы прекрасно понимаем, о чем идет речь. Если в вашем арсенале инструментов есть компрессор, то вы наверняка знаете этот специфический, пронзительный, а порой и просто оглушающий звук. Это не просто неудобство, это настоящий бич, который может разрушать концентрацию, вредить здоровью и даже портить отношения с соседями. Мы сами прошли этот путь, от полного отчаяния до осознанного и эффективного решения, и готовы поделиться каждым шагом нашей трансформации. Эта история — не просто набор технических советов, это наш личный опыт, наша борьба за комфорт и продуктивность, и мы уверены, что он будет полезен каждому, кто ищет спасение от компрессорного шума.

Наш цех, где мы проводим большую часть своего времени, когда-то был настоящей "песней" ревущего компрессора. Его монотонный гул и внезапные "вздохи" были постоянным фоном, проникающим сквозь стены и даже перекрытия. Мы заметили, как это сказывается на нашем самочувствии: к концу дня мы чувствовали себя выжатыми, раздраженными, а эффективность работы падала. Приходилось постоянно повышать голос, чтобы быть услышанными, и даже небольшие перерывы не приносили желаемого облегчения. Тогда мы поняли: так дальше продолжаться не может. Пришло время взять ситуацию в свои руки и найти решение, которое позволит нам вернуть тишину и спокойствие в наше рабочее пространство. И мы нашли его. Приготовьтесь, потому что мы собираемся полностью раскрыть все секреты, ошибки и победы на пути к звукоизоляции компрессора.

Почему Компрессор Так Шумит? Источники и Характер Шума, Которые Мы Изучили

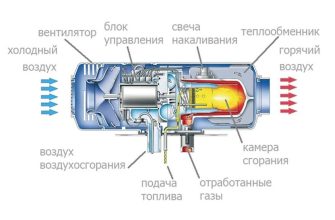

Прежде чем что-то чинить, нужно понять, как оно работает, и, главное, почему оно ломается или в нашем случае, почему так сильно шумит. Мы провели небольшое "расследование", чтобы разобраться в анатомии компрессорного шума. Оказалось, это не просто один звук, а целый оркестр различных источников, каждый из которых вносит свою уникальную "ноту" в общую какофонию. Понимание этих источников стало первым и самым важным шагом к эффективной звукоизоляции.

Основные виновники шума, как мы выяснили, зависят от типа компрессора. Например, поршневые компрессоры, которые часто встречаются в гаражах и небольших мастерских, отличаются более резким и прерывистым шумом. Это связано с работой поршней, клапанов, а также вибрациями, которые передаются на корпус. Винтовые компрессоры, хоть и считаются более тихими, все равно создают значительный уровень шума из-за вращения винтов и потока воздуха. Вне зависимости от типа, мы выделили несколько ключевых источников шума:

- Механический шум: Это самый очевидный источник. Включает в себя вибрации от движущихся частей – поршней, шатунов, коленчатого вала, клапанов. Эти вибрации передаются на корпус компрессора, на пол, на стены, превращая всю конструкцию в огромный резонатор. Мы заметили, что даже небольшие ослабления креплений или износ деталей могут значительно усиливать этот тип шума.

- Аэродинамический шум: Воздух – это невидимый, но очень мощный генератор шума. В компрессоре шум возникает при всасывании воздуха (особенно если нет адекватного фильтра или глушителя), при его сжатии, а также при выходе из клапанов и сбросе давления. Это часто проявляется как свист, шипение или гул, особенно на высоких оборотах.

- Электрический шум: Электродвигатель, приводящий в движение компрессор, тоже вносит свою лепту. Это может быть гул от обмоток, шум вентилятора охлаждения, а иногда и электрические разряды. Хотя этот шум обычно менее интенсивен, чем механический или аэродинамический, он может быть довольно навязчивым и высокочастотным.

- Резонанс и вторичный шум: Это, пожалуй, самый коварный источник. Когда вибрации от компрессора передаются на окружающие поверхности – пол, стены, соседние объекты – они начинают резонировать, создавая вторичные источники шума. Именно поэтому звукоизоляция только самого компрессора часто недостаточна; нужно учитывать всю систему.

Понимание этих нюансов помогло нам не просто бороться со следствием, но и целенаправленно воздействовать на каждую причину шума. Это стало нашим компасом в путешествии к тишине.

Последствия Неконтролируемого Шума: От Раздражения до Серьезных Проблем, Которые Мы Почувствовали На Себе

Когда шум становится постоянным спутником, к нему, казалось бы, привыкаешь. Но это лишь иллюзия. Наш организм, наша психика продолжают реагировать на него, даже если мы сознательно перестаем его замечать. Мы на себе ощутили, как неконтролируемый шум компрессора постепенно, но верно, подрывает не только наше настроение, но и здоровье, а также общую эффективность работы. Это не просто "немного громко", это настоящая скрытая угроза, и мы хотим, чтобы вы знали о ней.

Во-первых, это, конечно, влияние на здоровье. Постоянное воздействие шума, превышающего допустимые нормы, является стрессовым фактором. Мы замечали повышенную утомляемость, раздражительность, проблемы с концентрацией внимания. В долгосрочной перспективе, как мы узнали, это может привести к более серьезным последствиям: хроническому стрессу, повышению артериального давления, нарушениям сна и, что самое страшное, необратимому снижению слуха. Мы не хотели, чтобы наша работа становилась причиной таких проблем.

Во-вторых, снижение продуктивности и качества работы. Попробуйте сосредоточиться на точной работе, когда рядом постоянно гудит и рычит компрессор. Это практически невозможно! Мы часто отвлекались, совершали ошибки, которые приходилось исправлять, и это замедляло весь процесс. Коммуникация между нами также страдала, приходилось кричать, чтобы быть услышанными, что создавало дополнительное напряжение. Продуктивность падала, а сроки выполнения задач растягивались.

В-третьих, социальные и юридические аспекты. Если ваш компрессор находится в жилом районе или вблизи других предприятий, его шум может стать причиной конфликтов с соседями. В некоторых случаях это может даже привести к жалобам в соответствующие инстанции и предписаниям о снижении уровня шума. Мы не хотели быть "плохими соседями" и понимали, что соблюдение норм является важной частью ответственного ведения деятельности.

В-четвертых, общее качество рабочей среды. Место, где мы проводим столько времени, должно быть комфортным и безопасным. Шумный компрессор создавал атмосферу постоянного напряжения и дискомфорта, что никак не способствовало творчеству или просто приятному времяпрепровождению. Мы мечтали о месте, где можно было бы работать без головной боли и раздражения, и эта мечта стала мощным стимулом для наших действий.

Все эти факторы убедили нас в одном: звукоизоляция компрессора – это не прихоть, а насущная необходимость, инвестиция в наше здоровье, продуктивность и спокойствие.

Наш Путь к Тишине: Подготовительный Этап и Первые Шаги, Которые Мы Сделали

Осознав масштаб проблемы и потенциальные последствия, мы поняли, что действовать нужно системно; Никаких хаотичных попыток "что-нибудь приклеить" или "чем-нибудь обмотать". Наш подход был основан на анализе и планировании, и это стало ключом к успеху. Мы начали с самого важного – с понимания того, с чем имеем дело.

Аудит Шума: С Чего Мы Начали

Первым делом мы провели тщательный аудит шума. Это как поход к врачу перед лечением: нужно поставить точный диагноз. Мы вооружились шумомером (не обязательно профессиональным, есть и доступные приложения для смартфонов, которые дают общее представление) и начали измерять уровень шума в различных точках нашего цеха: непосредственно возле компрессора, на рабочих местах, у входа и даже за пределами помещения. Это дало нам базовые цифры, "до", с которыми мы могли сравнивать результаты "после".

Мы также постарались определить основные источники шума, о которых мы говорили ранее. Прислушиваясь к компрессору, мы пытались понять, откуда исходит наиболее интенсивный звук: от вибраций корпуса, от всасывания воздуха, от выхлопа или от мотора. Этот этап, хоть и казался простым, был критически важен, так как позволил нам сфокусировать усилия на наиболее проблемных зонах.

Важным аспектом было также понимание частотного диапазона шума. Высокочастотный шум (свист) и низкочастотный (гул, вибрация) требуют разных подходов к звукоизоляции. Мы не углублялись в сложные спектральные анализы, но общее понимание помогло нам выбрать правильные материалы и методы.

Выбор Стратегии: Поглощение, Изоляция, Демпфирование, Которые Мы Объединили

Собрав данные, мы перешли к разработке стратегии. Мы быстро поняли, что универсального решения не существует, и нам потребуется комплексный подход, сочетающий три основных принципа звукоизоляции:

- Звукоизоляция (или звукоотражение): Это процесс блокировки звуковых волн, предотвращение их проникновения сквозь преграды. Для этого используются материалы с большой массой и плотностью, которые отражают звук. Наша цель была создать барьер, который не позволит шуму покидать зону компрессора.

- Звукопоглощение: Это процесс уменьшения энергии звуковых волн, преобразование их в тепловую энергию. Для этого используются пористые, волокнистые материалы, которые "ловят" звук и не дают ему отражаться и распространяться. Мы планировали использовать такие материалы внутри нашего звукоизоляционного контура, чтобы "убить" звук еще до того, как он доберется до внешних стенок.

- Виброизоляция (или демпфирование): Это борьба с вибрацией, которая является основной причиной структурного шума. Мы знали, что если не изолировать компрессор от пола и других поверхностей, то даже самый лучший звукоизоляционный кожух будет бесполезен, так как вибрации будут передаваться и превращаться в шум в других местах.

Мы решили, что наиболее эффективным будет многоуровневый подход, который будет включать в себя все три эти стратегии. Это означало, что нам придется работать не только с самим компрессором, но и с окружающей его средой, создавая целостную систему звукоизоляции. Мы были готовы к этому вызову.

Практические Решения: Что Мы Реально Сделали для Достижения Тишины

После тщательной подготовки мы приступили к делу. Это был самый интересный и трудоемкий этап, но именно здесь мы начали видеть реальные результаты. Наши действия были направлены на устранение каждого из выявленных источников шума, используя комбинацию материалов и методов.

Виброизоляция: Основа Основ, С Которой Мы Начали

Как мы уже говорили, вибрация – это корень многих проблем. Если не устранить ее на начальном этапе, весь остальной труд может оказаться напрасным. Мы начали с того, что отделили компрессор от поверхности пола. Вот что мы сделали:

- Резиновые виброопоры: Мы установили компрессор на специальные резиновые виброопоры. Они не просто прокладки, а специально разработанные элементы, которые эффективно гасят передачу вибрации от компрессора к полу. Это был простой, но очень эффективный первый шаг.

- Пружинные виброизоляторы: Для более тяжелых и мощных компрессоров мы бы рекомендовали пружинные виброизоляторы, но для нашего поршневого агрегата резиновых оказалось достаточно. Эти элементы работают по принципу подвески, не давая вибрациям передаваться на основание.

- Гибкие соединения: Все трубопроводы, идущие от компрессора (воздушные, иногда дренажные), мы соединили с помощью гибких вставок или шлангов. Жесткое соединение – это прямой мостик для передачи вибрации на всю систему трубопроводов и дальше на стены.

- Плавающий фундамент (в идеале): Если бы мы строили с нуля или проводили капитальный ремонт, мы бы рассмотрели возможность создания "плавающего" фундамента для компрессора. Это отдельная бетонная плита, изолированная от основного пола по периметру виброгасящими материалами. Это идеальное решение для промышленных объектов, но для нас было достаточно вышеупомянутых мер.

Вот пример того, какие типы виброизоляторов мы рассматривали:

| Тип Виброизолятора | Материал | Применение | Особенности |

|---|---|---|---|

| Резиновые опоры | Натуральный/синтетический каучук | Легкие и средние компрессоры | Простота установки, бюджетность, эффективны для высокочастотных вибраций |

| Пружинные изоляторы | Сталь | Тяжелые промышленные компрессоры | Высокая эффективность для низкочастотных вибраций, регулируемая жесткость |

| Комбинированные опоры | Резина + пружина | Универсальное применение | Сочетают преимущества обоих типов, широкий диапазон применения |

| Маты из вспененных полимеров | Полиуретан, пенополиэтилен | Подложки под оборудование, "плавающие" полы | Хороши для гашения ударных нагрузок и средних частот |

Звукоизоляционные Кожухи и Боксы: Наш Главный Инструмент в Борьбе с Шумом

После того, как мы разобрались с вибрацией, пришло время "запереть" сам звук. Мы решили построить для компрессора специальный звукоизоляционный бокс. Это было самое масштабное наше мероприятие, но и самое эффективное. Вот как мы подходили к его проектированию и строительству:

- Многослойность – наш принцип: Мы знали, что один материал не справится. Бокс был построен по принципу "масса-пружина-масса". Внешний слой – тяжелый и плотный (МДФ высокой плотности), затем воздушный зазор, и внутренний слой – звукопоглощающий (минеральная вата или акустический поролон) с защитным перфорированным экраном (например, фанера с отверстиями или оцинкованный лист).

- Герметичность – ключ к успеху: Любая щель, даже самая маленькая, может свести на нет все усилия. Мы тщательно проклеивали все стыки и соединения в боксе акустическим герметиком. Дверца для доступа к компрессору была оснащена плотными резиновыми уплотнителями, как на холодильнике, и закрывалась на защелки, обеспечивающие максимальное прилегание.

- Вентиляция – жизненно важна: Компрессоры сильно греются, и без адекватной вентиляции внутри бокса он быстро перегреется и выйдет из строя. Мы продумали систему "лабиринтной" вентиляции. Это означает, что воздух поступает и выходит через каналы, облицованные звукопоглощающими материалами, которые имеют несколько изгибов. Это позволяет воздуху проходить, но блокирует прямой путь для звука. Мы также установили малошумные вентиляторы для принудительной циркуляции воздуха.

- Доступ для обслуживания: Важно было предусмотреть удобный доступ к компрессору для регулярного обслуживания (слив конденсата, проверка уровня масла, чистка фильтров). Наша дверца была достаточно большой и легко открывалась.

Вот ключевые особенности эффективного звукоизоляционного кожуха, которые мы учли:

- Многослойная конструкция: Чередование тяжелых (изолирующих) и пористых (поглощающих) материалов.

- Герметичность: Все стыки и соединения должны быть тщательно заделаны.

- Виброразвязка: Кожух не должен жестко контактировать с компрессором или полом напрямую.

- Эффективная вентиляция: Система воздуховодов с шумоглушителями, обеспечивающая достаточный приток и отток воздуха без утечки шума.

- Удобный доступ: Дверцы или съемные панели для обслуживания.

- Массивная основа: Чем тяжелее конструкция, тем лучше она будет блокировать звук.

Звукопоглощение Внутри Помещения и Воздуховоды: Дополнительные Удары По Шуму

Даже самый лучший бокс не устранит 100% шума, особенно если помещение большое и имеет много отражающих поверхностей. Поэтому мы применили дополнительные меры:

- Акустические панели: На стенах вокруг зоны компрессора мы разместили несколько акустических панелей. Они не изолируют звук, но поглощают его, уменьшая реверберацию и общее эхо в помещении. Это значительно улучшило акустический комфорт.

- Шумоглушители для воздуховодов: Для системы вентиляции бокса мы использовали специально разработанные шумоглушители. Они представляют собой коробки с внутренними перегородками, облицованными звукопоглощающим материалом, которые заставляют звук "петлять" и гаснуть внутри.

- Изоляция воздушных линий: Трубопроводы, по которым идет сжатый воздух, также могут передавать шум. Мы обернули их вибродемпфирующими и звукоизолирующими материалами (например, специальной акустической лентой).

Дополнительные Меры: Мелкие, Но Важные Детали, Которые Мы Не Забыли

Иногда дьявол кроется в деталях. Мы учли и их:

- Перенос компрессора: Если есть возможность, перенесите компрессор в отдельное, максимально удаленное помещение или даже за пределы основного рабочего пространства. Это самое радикальное, но и самое эффективное решение. У нас такой возможности не было, поэтому мы пошли по пути создания бокса.

- Регулярное обслуживание: Изношенные детали, ослабленные крепления, забитые фильтры – все это усиливает шум. Регулярная проверка и обслуживание компрессора значительно снижают уровень издаваемого им звука.

- Выбор тихого компрессора: Если вы только планируете покупку, обратите внимание на модели с низким уровнем шума. Существуют "безмасляные" и "сверхтихие" компрессоры, которые изначально имеют меньшую шумность.

Совокупность всех этих мер позволила нам добиться поистине впечатляющих результатов. Это был трудоемкий процесс, но каждый шаг приносил ощутимые улучшения.

Материалы, Которые Мы Использовали: Наш Опыт и Рекомендации

Выбор правильных материалов – это половина успеха. Мы не просто покупали "что попало", а изучали свойства, сравнивали характеристики и выбирали то, что наилучшим образом подходило для наших целей. Вот список основных категорий материалов, которые мы активно использовали и рекомендуем:

Звукоизоляционные Материалы (для Блокировки Шума)

Эти материалы отличаются высокой плотностью и массой, что позволяет им отражать звуковые волны и препятствовать их распространению. Мы использовали их для внешних стенок нашего звукоизоляционного бокса:

- Масс-загруженный винил (MLV): Это гибкий, очень плотный материал, часто используется в качестве дополнительного слоя в звукоизоляционных конструкциях. Он отлично добавляет массу без значительного увеличения толщины. Мы использовали его в качестве промежуточного слоя в нашем боксе.

- Плотные листы (МДФ, Фанера, ГВЛ): Для внешних стенок бокса мы выбрали МДФ высокой плотности. Можно также использовать обычную фанеру (чем толще, тем лучше), гипсоволокнистый лист (ГВЛ) или даже два слоя гипсокартона со сдвигом швов. Главное – это масса.

- Листовая сталь: В некоторых случаях, особенно для небольших, но очень шумных участков, можно использовать стальные листы. Они обладают отличной массой, но могут сами звенеть, поэтому требуют демпфирования.

Звукопоглощающие Материалы (для Уменьшения Эха и Реверберации)

Эти материалы имеют пористую или волокнистую структуру, которая "ловит" звуковые волны и рассеивает их энергию. Они используются внутри звукоизоляционных конструкций или для улучшения акустики помещения:

- Минеральная вата (базальтовая): Это наш фаворит. Она не только отлично поглощает звук, но и является негорючим материалом. Важно выбирать специализированную акустическую минвату плотностью от 30 до 60 кг/м³ для наилучшего эффекта. Мы использовали ее для заполнения внутреннего пространства бокса.

- Акустический поролон: Имеет характерную рельефную поверхность ("волна", "пирамидка"). Хорошо поглощает высокочастотный и среднечастотный шум. Мы использовали его для облицовки вентиляционных каналов и в некоторых местах внутри бокса. Важно выбирать негорючие или самозатухающие виды.

- Войлок: Плотный технический войлок также является хорошим звукопоглотителем, особенно для средних частот.

Виброизоляционные Материалы (для Борьбы с Вибрацией)

Эти материалы предназначены для гашения вибрации и предотвращения ее передачи на другие конструкции:

- Виброизоляционная резина/каучук: Специализированные резиновые маты, прокладки, опоры. Они могут быть различной плотности и жесткости в зависимости от веса оборудования.

- Пружинные виброизоляторы: Металлические пружины, часто с резиновыми вставками. Идеальны для тяжелого оборудования.

- Вибродемпфирующие мастики и герметики: Используются для нанесения на металлические поверхности (например, стенки бокса, если они из металла) для снижения их собственного резонанса. Также применяются для герметизации стыков.

Выбирая материалы, мы всегда обращали внимание на их акустические характеристики, пожаробезопасность и долговечность. Не стоит экономить на качестве, ведь это инвестиция в ваш комфорт и безопасность.

"Терпение, настойчивость и упорный труд — вот те качества, которые приводят к успеху. И не имеет значения, насколько сложна задача, если вы полны решимости ее выполнить."

— Томас Эдисон

Эта цитата Эдисона очень точно отражает наше состояние во время работы над звукоизоляцией. Было много моментов, когда казалось, что мы зашли в тупик, но настойчивость и вера в результат помогли нам двигаться вперед.

Типичные Ошибки и Как Их Избежать: Учимся на Своих Промахах (и Чужих)

В процессе работы мы, конечно, сталкивались с трудностями и потенциальными ошибками. Некоторые из них мы предотвратили благодаря предварительному планированию, другие же пришлось исправлять по ходу дела. Мы хотим поделиться этим опытом, чтобы вы могли избежать наших промахов и сделать свою звукоизоляцию максимально эффективной с первого раза.

- Игнорирование Вентиляции: Это, пожалуй, самая распространенная и опасная ошибка. Компрессор в закрытом боксе без адекватной вентиляции быстро перегреется. Мы видели примеры, когда люди, сосредоточившись на звуке, забывали о теплообмене, что приводило к выходу оборудования из строя. Всегда проектируйте вентиляционные каналы с шумоглушителями и, при необходимости, принудительной вытяжкой.

- Недостаточная Герметичность: Звук, как вода, найдет любую щель. Мы сначала недооценили важность этого аспекта. Даже крошечная щель может значительно снизить эффективность всей звукоизоляции. Все стыки, соединения, дверцы, места ввода коммуникаций должны быть максимально герметизированы с использованием акустических герметиков и уплотнителей.

- Использование Только Одного Типа Материала: Многие думают, что достаточно обклеить все поролоном или обшить чем-то тяжелым. Это не так. Как мы уже говорили, эффективная звукоизоляция – это всегда комплексный подход, сочетающий звукоизоляцию (масса), звукопоглощение (пористость) и виброизоляцию.

- Недооценка Вибрации: Если компрессор жестко стоит на полу, а вы просто строите вокруг него бокс, вибрации будут передаваться на пол, стены и другие конструкции, которые начнут сами излучать шум. Это делает всю работу с боксом менее эффективной. Всегда начинайте с виброизоляции компрессора от основания и всех жестких соединений.

- Отсутствие Доступа для Обслуживания: Построить глухой ящик – это одно, но компрессору требуется регулярное обслуживание. Если вы не продумаете удобные дверцы или съемные панели, то каждый раз для доступа придется разрушать часть конструкции. Это не только неудобно, но и вредно для целостности звукоизоляции.

- Тонкие Стенки Бокса: Попытка сэкономить на толщине и массе стен бокса приведет к низкой эффективности. Для хорошей звукоизоляции требуется значительная масса конструкции.

- Отсутствие Воздушного Зазора: Принцип "масса-пружина-масса" работает только при наличии воздушного зазора между слоями. Если слои плотно прилегают друг к другу, эффективность значительно снижается, так как звук передается напрямую через материалы.

Учитывая эти моменты, вы сможете избежать многих подводных камней и создать по-настоящему эффективную систему звукоизоляции для вашего компрессора.

Когда мы закончили все работы, включая установку и проверку вентиляции, герметизацию последних щелей и окончательную сборку, мы с замиранием сердца нажали кнопку "пуск". То, что произошло дальше, было не просто облегчением – это был настоящий триумф. Мы ожидали улучшения, но реальность превзошла все наши ожидания.

Количественные улучшения: До звукоизоляции уровень шума возле работающего компрессора достигал 90-95 децибел, что было сравнимо с шумом отбойного молотка или проезжающего поезда. После установки бокса и всех дополнительных мер, мы измерили уровень шума. В непосредственной близости от бокса он снизился до 65-70 дБ, что уже значительно комфортнее. А на наших рабочих местах, на расстоянии нескольких метров, уровень шума упал до 50-55 дБ. Это был феноменальный результат – снижение более чем на 30-40 децибел! Для понимания, снижение на 10 дБ воспринимается человеком как уменьшение громкости в два раза.

Качественные изменения: Помимо цифр, изменилось и само качество звука. Исчезли резкие удары и пронзительный свист. Остался лишь приглушенный, низкочастотный гул, который больше не вызывал раздражения и не мешал сосредоточиться. Работать стало несравнимо приятнее. Мы перестали повышать голос, чтобы общаться, и к концу дня не чувствовали себя такими измотанными. Головные боли стали редкостью, а общее настроение в коллективе значительно улучшилось;

Долгосрочные преимущества: Мы не только улучшили условия труда, но и продлили срок службы самого компрессора, защитив его от пыли и механических повреждений внутри бокса (при условии хорошей вентиляции). Мы также избежали потенциальных проблем с соседями и соответствующими инстанциями. Это была инвестиция, которая окупилась сторицей, не только в денежном эквиваленте, но и в нашем здоровье и благополучии.

Наш финальный совет: Не откладывайте решение проблемы шума компрессора. Это не та проблема, которая решится сама собой или к которой можно "привыкнуть" без последствий. Инвестируйте время, усилия и средства в качественную звукоизоляцию. Наш опыт показал, что это абсолютно реально, и результат того стоит. Вы не просто избавитесь от шума – вы вернете себе комфорт, спокойствие и продуктивность.

Мы надеемся, что наш подробный рассказ поможет вам в вашем стремлении к тишине. Удачи в ваших начинаниях, и пусть ваш компрессор будет слышен только тогда, когда это действительно необходимо!

Подробнее

Для вашего удобства, мы собрали 10 ключевых LSI запросов, которые помогут вам найти больше информации по теме:

| Звукоизоляция воздушного компрессора своими руками | Как уменьшить шум компрессора | Материалы для шумоизоляции компрессора | Кожух для компрессора чертежи | Виброизоляция компрессора |

| Шумопоглощающий бокс для компрессора | Снижение шума поршневого компрессора | Акустический шкаф для компрессора | Правила звукоизоляции промышленного компрессора | Влияние шума компрессора на здоровье |